Заправка и сервис

Не заводится дизельный двигатель или заводится, но работает неустойчиво Каждый владелец дизельного автомобиля должен тщательно выбрать заправочную станцию. Дело касается не только известности бренда, но и качестве дизтоплива. Эти два параметра совпадают далеко не всегда. Проверить топливо можно самостоятельно с учетом советов профессионалов. Для этого используются нехитрые тесты. Недопустимо замерзание или помутнение солярки – она должна сохранять чистоту вне зависимости от условий. Среди рекомендаций по сервису необходимо отметить:

- соблюдение межсервисного интервала, оговоренного производителем;

- применение исключительно оригинальных сервисных материалов;

- тщательный выбор масла;

- регулярная диагностика;

- своевременный ремонт отдельных элементов.

Если автовладелец использует неправильное масло, после пробега 10-20 тыс. км мотор может отказать

Особое внимание следует уделить покупке фильтров – они должны отличаться непревзойденным качеством и быть оригинальными. Регулярная диагностика авто позволит вовремя обнаружить неполадки ТНВД и избежать дорогостоящего ремонта. То же касается и головки блока

При обнаружении поломок или проблем ремонт дизель-мотора следует выполнять безотлагательно, чтобы не произошел износ других важнейших деталей. Обращаться за обслуживанием и ремонтом следует в проверенный сервис-центр с персоналом, хорошо разбирающемся в дизельных системах. Чаще всего отказывают следующие детали:

То же касается и головки блока. При обнаружении поломок или проблем ремонт дизель-мотора следует выполнять безотлагательно, чтобы не произошел износ других важнейших деталей. Обращаться за обслуживанием и ремонтом следует в проверенный сервис-центр с персоналом, хорошо разбирающемся в дизельных системах. Чаще всего отказывают следующие детали:

- головки цилиндрового блока;

- ТНВД;

- турбины;

- Common Rail.

Следовательно, их необходимо контролировать и проверять в первую очередь. Поломка любой из перечисленных деталей может вызывать полный отказ силового дизельного мотора.

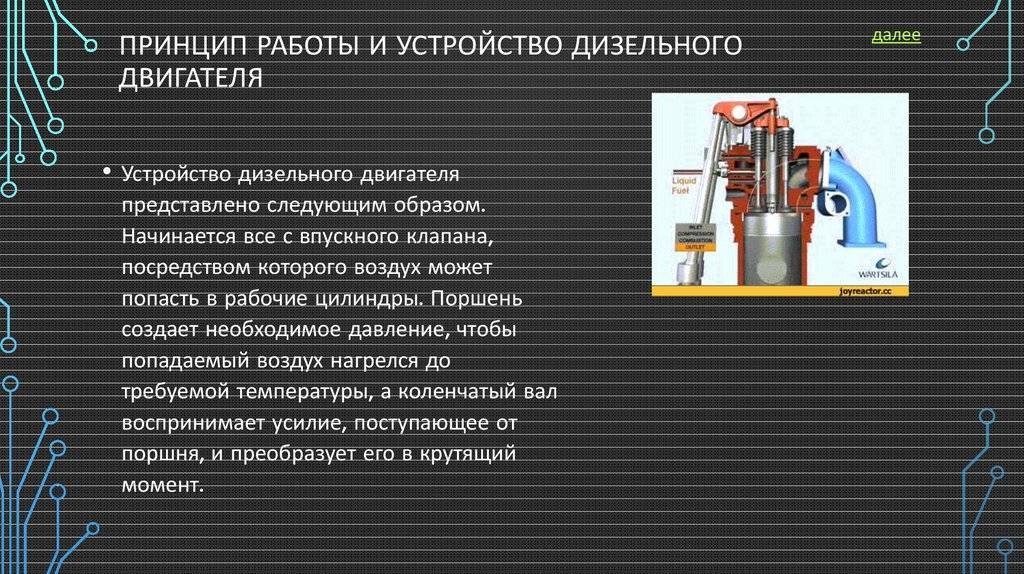

Устройство

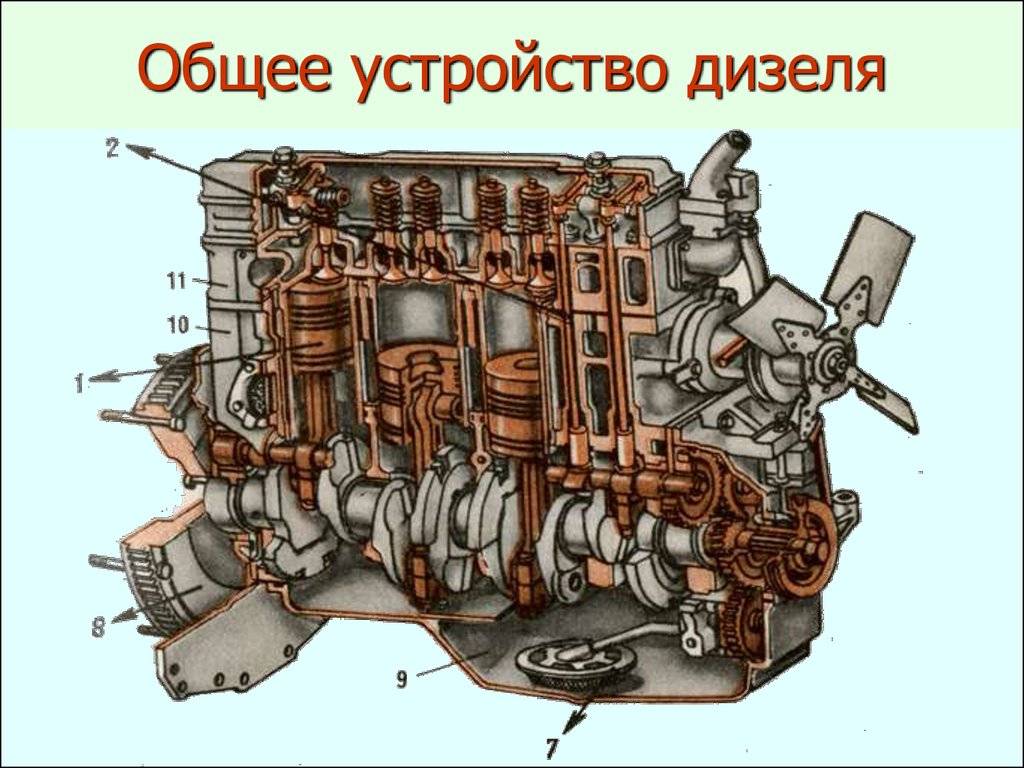

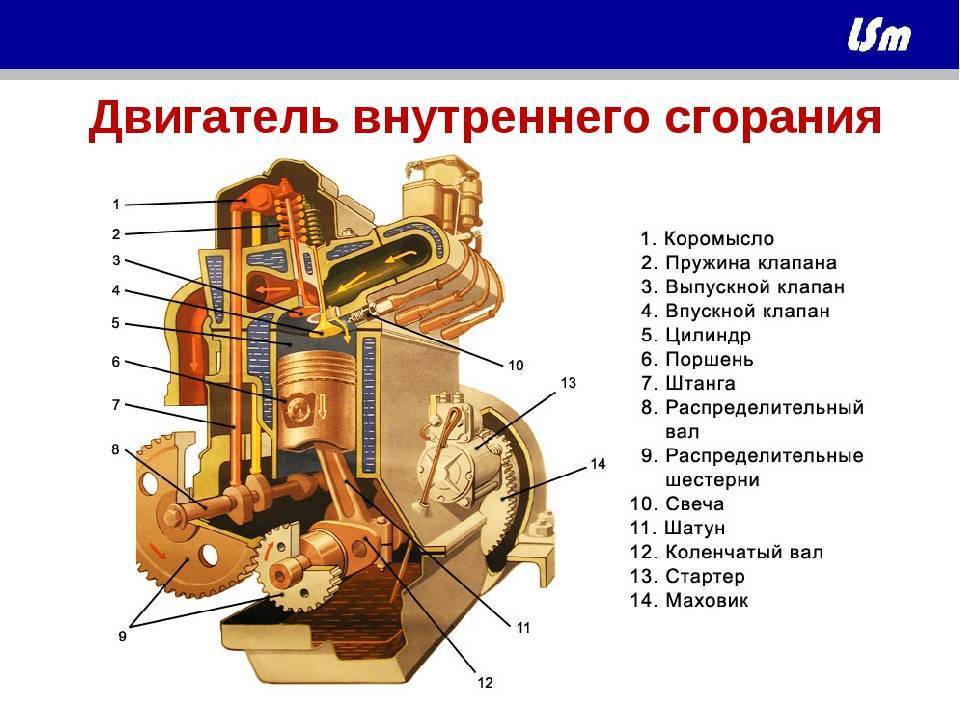

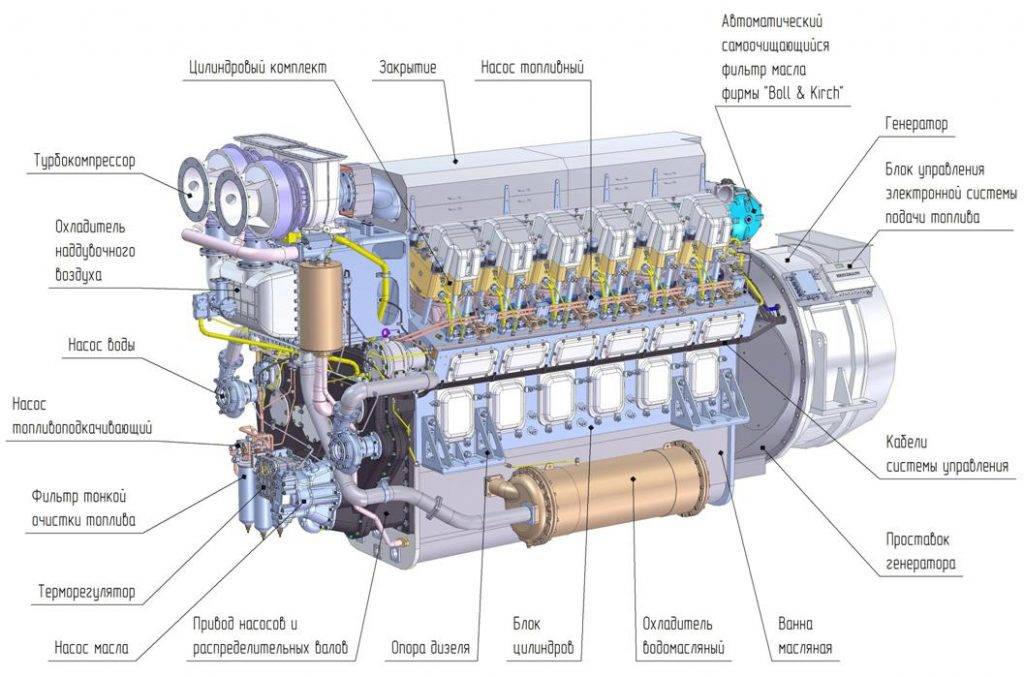

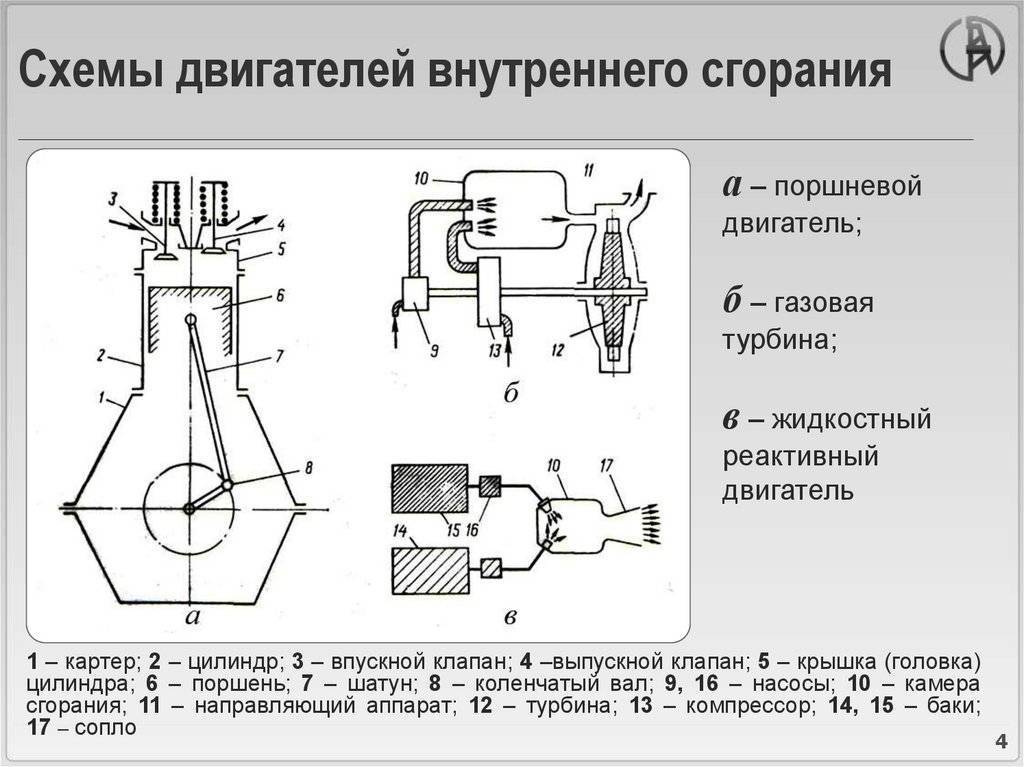

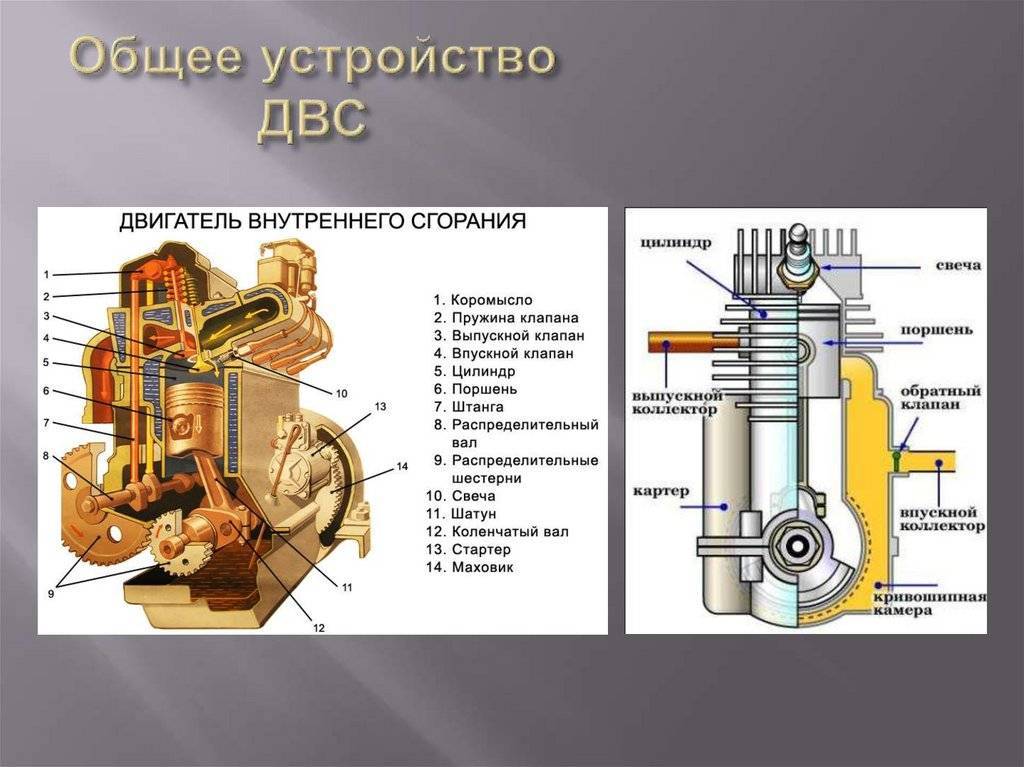

И дизельный, и бензиновый агрегаты относятся к поршневым двигателям внутреннего сгорания, а потому имеют сходное устройство. Основными конструктивными частями силовой установки на дизельном топливе являются такие:

1. Блок цилиндров. Основа любого двигателя. Используется для размещения всех систем и узлов силового агрегата. Различаются по трем основным параметрам – числу цилиндров, схеме их расположения и способу охлаждения. Как правило, количество цилиндров является четным, максимальное их число составляет 16. Чаще всего встречаются двигатели с 2-я, 4-я, 6-ю или 8-ю цилиндрами.

Важным элементом рассматриваемого узла является так называемая ГБЦ или головка блока цилиндров. Она создает закрытое пространство, в котором происходит непосредственное сжигание топливной смеси.

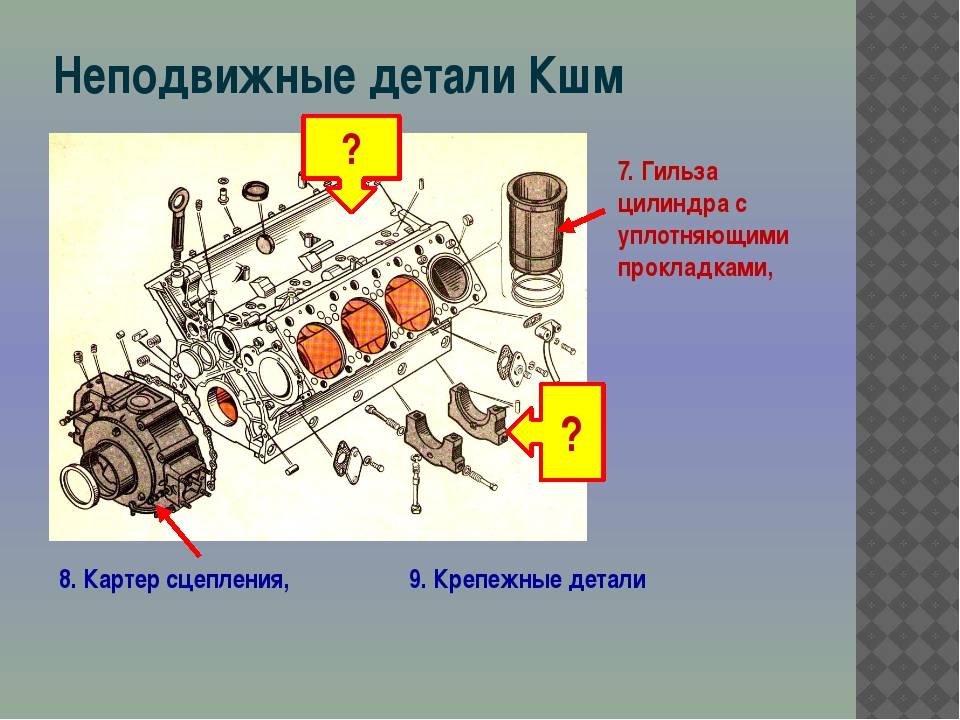

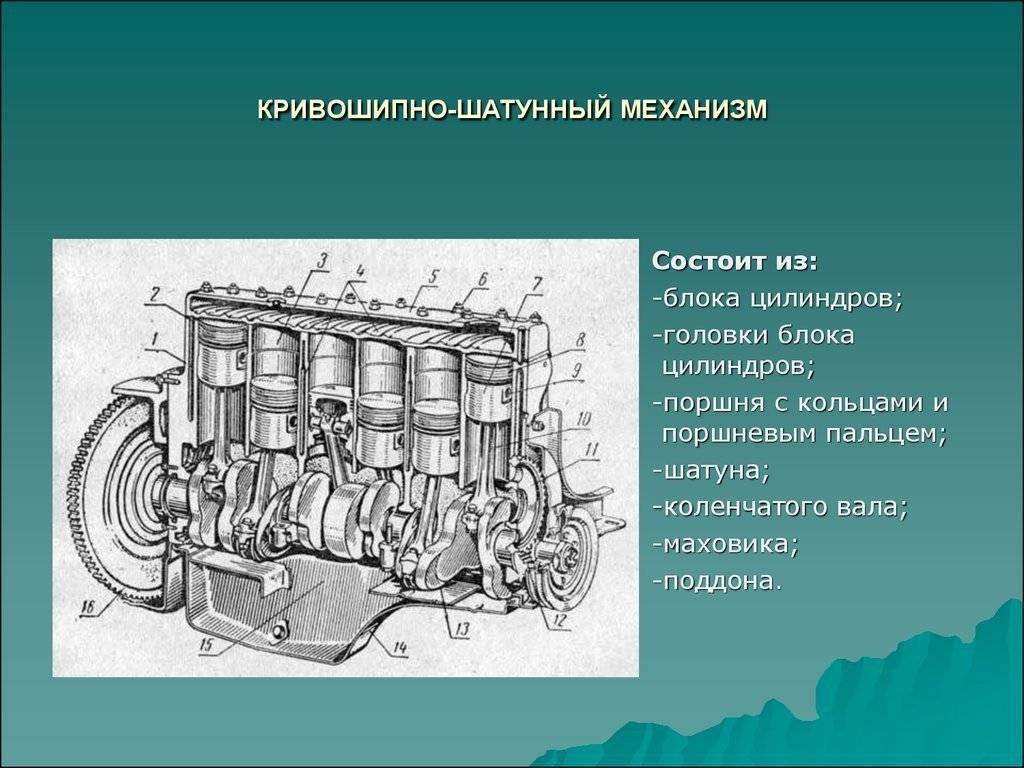

2. Кривошипно-шатунный механизм. Основное назначение этого узла двигателя – преобразование перемещения поршня внутри гильзы, являющегося возвратно-поступательным, в движение коленвала, которое относится к вращательным. Главной деталью механизма считается коленвал, подвижно соединенный с блоком цилиндров, что обеспечивает вращение вала.

Другая важная деталь – маховик, который крепится к одному из концов коленвала. Его задача – передать крутящий момент к другим узлам транспортного средства. Ко второму концу коленвала крепится шкив и приводная шестерня топливно-распределительной системы.

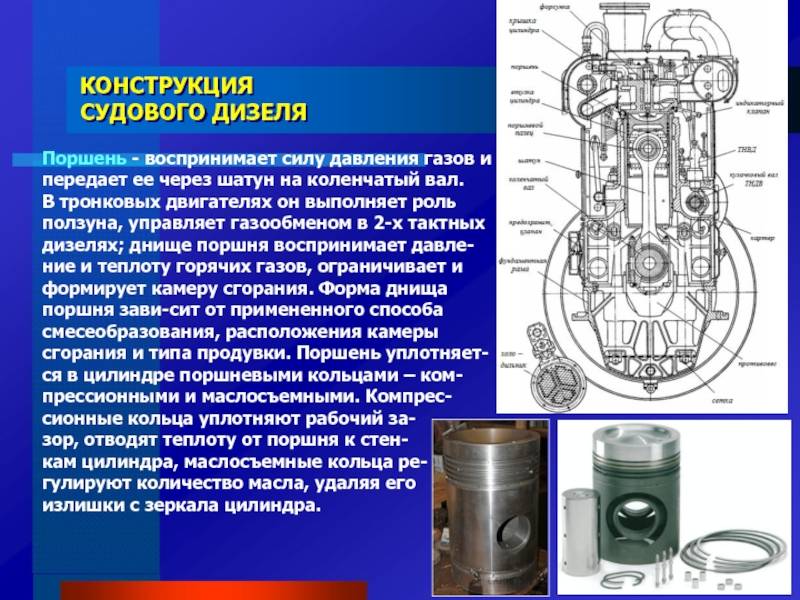

3. Цилиндропоршневая группа. Включает в себя цилиндры или гильзы, поршни или плунжеры, шатуны и поршневые пальцы. Отвечает за процесс сжигания топлива с последующей передачей образовавшейся энергии для дальнейших преобразований. Камера сжигания представляет собой пространство внутри гильзы, которое с одной стороны ограничивается ГБЦ, а с другой — поршнем. Главное требование к цилиндропоршневой группе дизельного двигателя – герметичность, прочность и долговечность.

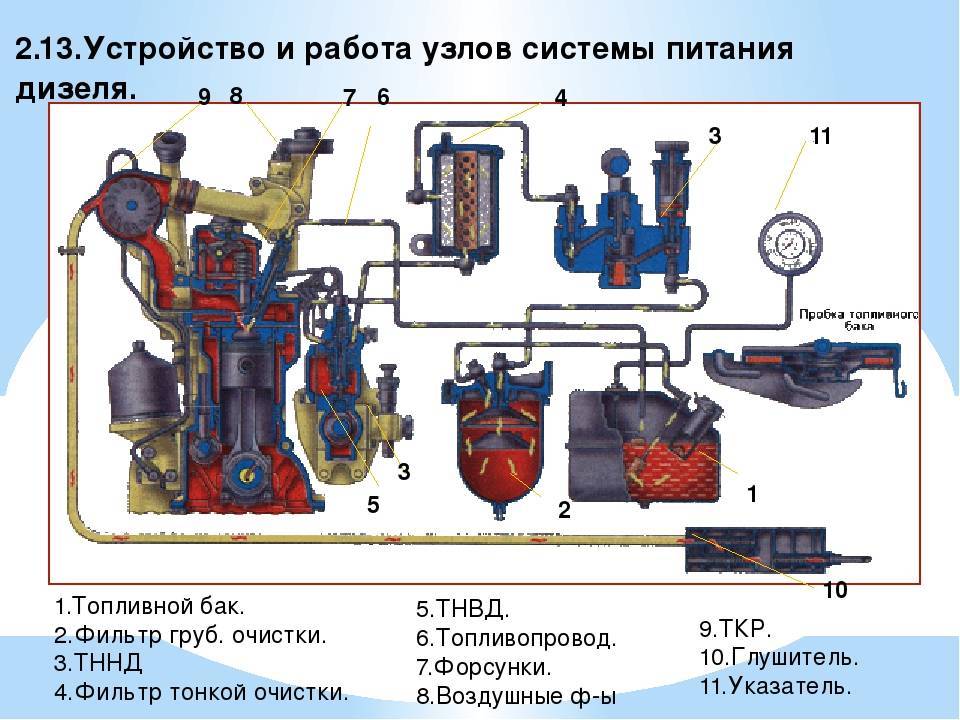

4. Топливно-распределительная система. Функциональное назначение – своевременная подача горючего в камеры сгорания и отвод из двигателя продуктов сжигания топливно-воздушной смеси. В дизельном агрегате основу системы составляют два насоса. Первый из них – низкого давления – отвечает за перемещение горючего из бака к двигателю.

Назначение второго – ТНВД – несколько шире и заключается в определении нужного количества и времени впрыска топлива, а также в обеспечении необходимого уровня давления в камере сгорания. Именно топливный насос высокого давления и соединенные с ним форсунки являются ключевыми элементами дизельного двигателя, обеспечивающими его впечатляющие эксплуатационные и технические параметры.

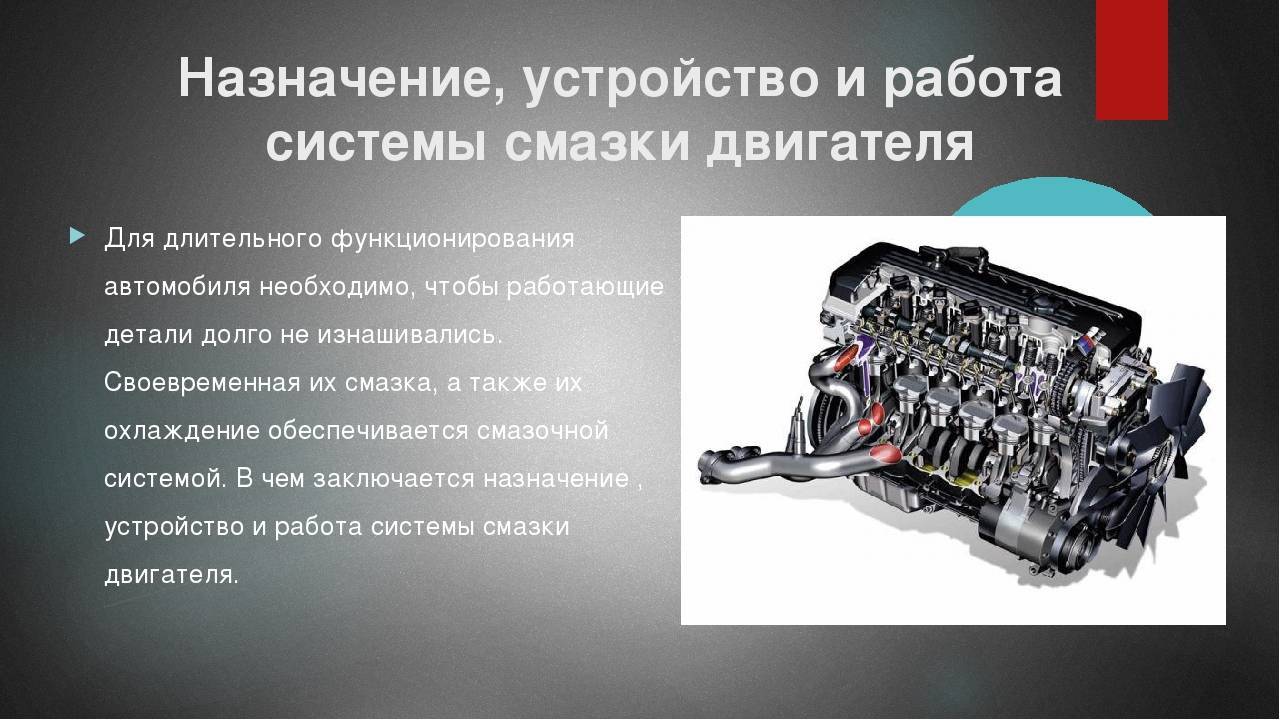

5. Система смазки. Предназначается для уменьшения показателей трения между отдельными узлами и деталями силовой установки. В качестве смазочного материала используются как различные масла, так и, что характерно для отдельных механизмов, непосредственно дизельное топливо. Устройство системы смазки предусматривает наличие масляного насоса, различных емкостей и соединяющих трубопроводов.

6. Система охлаждения. Основное функциональное назначение данного элемента дизельного двигателя очевидно и состоит в поддержании такого уровня температуры, который является оптимальным для работающего агрегата. Для этого используются два метода – принудительный отвод тепла от узлов двигателя и охлаждение их при помощи воздуха или жидкости. В качестве последней обычно используется вода или антифриз.

7. Дополнительные узлы – турбина и интеркулер. Турбонаддув или турбонагнетатель позволяет увеличить давление в камере сгорания, что ведет к росту производительности двигателя. Интеркулер предназначен для дополнительного и более эффективного охлаждения горячего воздушного потока, который создается в процессе эксплуатации дизельного агрегата.

Отдельного упоминания заслуживает еще одна важная часть любого современного дизельного двигателя – электрооборудование и автоматика. Именно различные приборы управления и контроля над работой агрегата позволяют добиться главного преимущества, характерного для подобных силовых установок – высокого КПД.

Управление работой дизельного двигателя

Конструктивные требования к работе дизельного двигателя

Вырабатываемая дизельным двигателем мощность Р определяется крутящим моментом на коленчатом вале, передаваемым сцеплению, и частотой вращения коленчатого вала. Крутящий момент на коленчатом вале равняется крутящему моменту, создаваемому в процессе сгорания топлива, за вычетом механических потерь на трение, газообмен и привод вспомогательных агрегатов. Крутящий момент создается в процессе силового цикла, и при наличии достаточного количества воздуха определятся следующими переменными: массой подаваемого топлива, моментом начала сгорания топлива, определяемым началом впрыска, и процессами впрыска и сгорания топлива.

Кроме того, максимальный, зависящий от частоты вращения коленчатого вала крутящий момент ограничен требованиями к ограничению дымности выхлопа, давлением в цилиндрах, тепловой нагрузкой различных компонентов и величиной механической нагрузки всей кинематической цепи привода.

Основная функция системы управления дизельным двигателем

Основной функцией системы управления двигателем является регулирование создаваемого двигателем крутящего момента или, при некоторых условиях, регулирование частоты вращения коленчатого вала в пределах допустимого диапазона (например, оборотов холостого хода).

В дизельном двигателе очистка отработавших газов и подавление шума осуществляются в значительной степени внутри самого двигателя, т.е. путем управления процессом сгорания топлива. Это, в свою очередь, осуществляется системой управления двигателем посредством управления следующими переменными:

- Заряд смеси в цилиндре;

- Объем заряда смеси, подаваемого во время такта впуска;

- Состав заряда смеси (рециркуляция отработавших газов);

- Движение заряда (завихрения на впуске);

- Момент начала впрыска;

- Давление впрыска;

- Распределение впрыска топлива (например, предварительный впрыск, разделенный впрыск топлива и т.д.).

До начала 1980-х годов управление впрыском топлива и зажиганием осуществлялось исключительно при помощи механических устройств. Например, в топливном насосе высокого давления количество подаваемого топлива регулируется в зависимости от нагрузки двигателя и частоты вращения коленчатого вала путем поворота плунжера насоса, имеющего спиральную канавку. В случае механического регулирования начало впрыска/подачи топлива регулируется при помощи центробежного регулятора (зависимого от скорости вращения). Также применялись гидравлические системы регулирования, в которых количество топлива менялось посредством регулирования давления в зависимости от нагрузки и частоты вращения коленчатого вала.

Точность регулирования

В настоящее время, в связи со строгими требованиями законодательства в отношении ограничения токсичности выбросов, требуется очень точное регулирование количества впрыскиваемого топлива и момента начала впрыска в зависимости от таких переменных, как температура, частота вращения коленчатого вала, нагрузка и высота над уровнем моря. Это может быть обеспечено только при помощи электронных систем управления. Сегодня электронные системы управления полностью вытеснили механические. Это единственный метод управления, позволяющий осуществлять непрерывный мониторинг функций системы впрыска топлива, влияющих на содержание вредных веществ в выбросах автомобиля. В некоторых случаях законодательство требует также наличия системы бортовой диагностики.

Регулирование количества впрыскиваемого топлива и момента начала впрыска осуществляется системами EDC (электронная система управления дизельным двигателем) при помощи электромагнитных клапанов высокого или низкого давления, или иных исполнительных устройств. Регулирование подачи топлива, т.е. количества топлива на один градус поворота коленчатого вала, может осуществляться косвенным образом, например, при помощи сервоклапана и регулирования величины подъема игольчатого клапана.

Как работает дизель

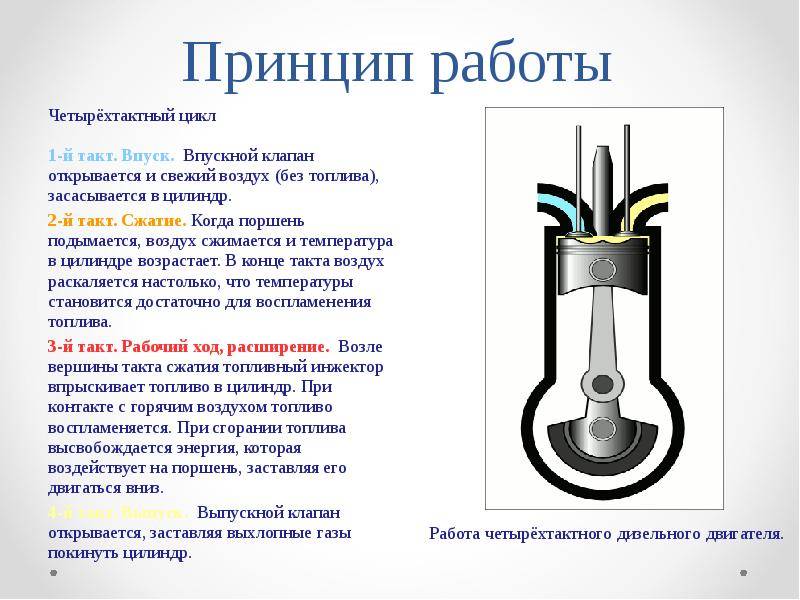

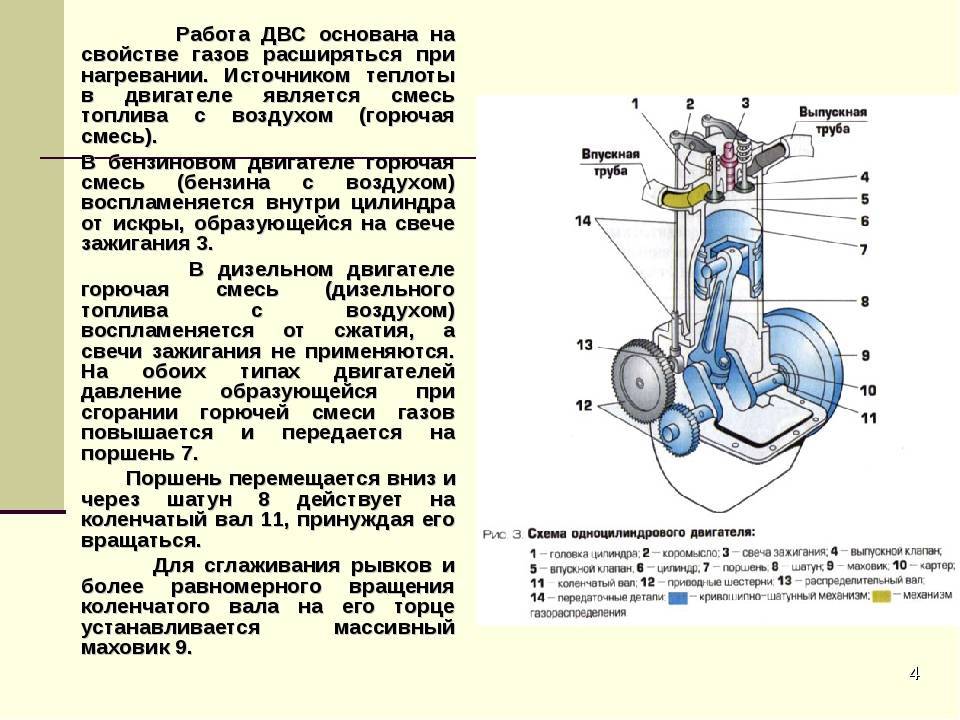

При первом такте (такт впуска, поршень идет вниз) свежая порция воздуха втягивается в цилиндр через открытый впускной клапан.

При втором такте (такт сжатия, поршень идет вверх) впускной и выпускной клапаны закрыты, и воздух сжимается в объеме примерно в 17 раз (от 14:1 до 24:1), т.е. объем становится меньше в 17 раз по сравнению с общим объемом цилиндра, и воздух становится очень горячим.

Непосредственно перед началом третьего такта (такт рабочего хода, поршень идет вниз) топливо впрыскивается в камеру сгорания через распылитель форсунки. При впрыске топливо распыляется на мелкие частицы, которые равномерно перемешиваются со сжатым воздухом для создания самовоспламеняемой смеси. Энергия высвобождается при сгорании, когда поршень начинает свое движение в такте рабочего хода. Впрыск продолжается, что вызывает поддержание постоянного давления сгораемого топлива на поршень.

Выпускной клапан открывается, когда начинается четвертый такт (такт выпуска, поршень идет вверх), и выхлопные газы проходят через выпускной клапан.

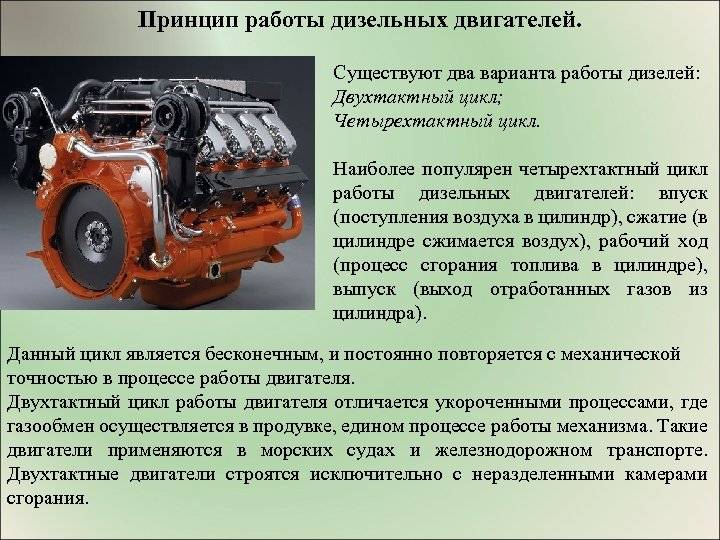

Принцип работы

Машина с ДВС (двигателем) должна ездить, а для этого ей необходимо совершить механическое усилие. Именно его и производит двигатель, который передает вращательную силу на колеса автомобиля. Те вращаются, и транспортное средство начинает движение. Это очень примитивное объяснение, которое позволит лишь отдаленно понять, что это такое – ДВС в машине. Главная цель двигателя – преобразование бензина (или дизельного топлива) в механическое движение. Сегодня самый простой способ заставить автомобиль двигаться – это сжечь топливо внутри мотора. Именно поэтому двигатель внутреннего сгорания получил соответствующее название. Все они работают по одинаковому общему принципу, хотя есть некоторые разновидности: дизельные, с карбюраторными или инжекторными системами питания и так далее.

Итак, принцип мы поняли: топливо сгорает, высвобождает при этом большие объемы энергии, которые толкают механизмы в двигателе, что приводит к вращению коленчатого вала. Усилия затем передаются на колеса, и машина начинает движение.

Принцип работы четырехтактного двигателя

Такты четырехтактного двигателя Четырехтактные двигатели используются во всех автомобилях, крупной технике, авиации

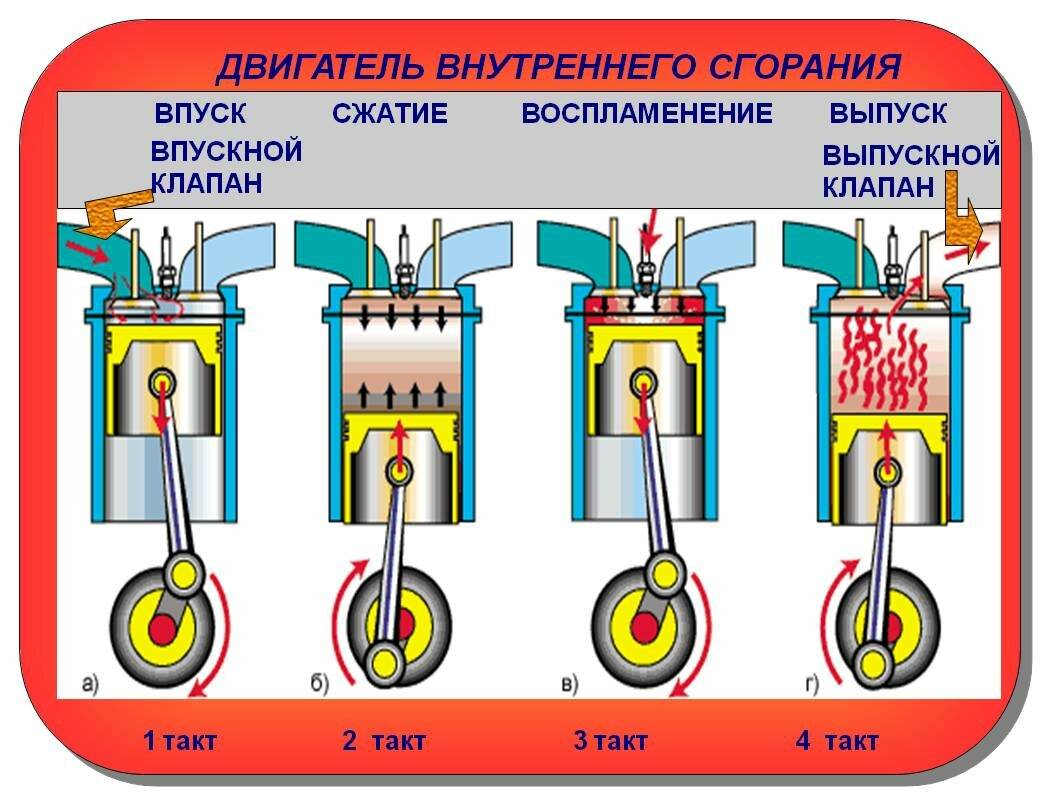

Это так называемый классический вид ДВС, которому конструкторы уделяют всё свое внимание. Условно работу каждого цилиндра в ЦПГ можно разделить на 4 этапа (такта)

Это впуск, сжатие, сгорание, выпуск. На видео, ниже, наглядно показано работу 4-тактного двигателя в 3Д анимации.

- На такте впуска поршень в цилиндре движется вниз, от клапанов к нижней мертвой точке (НМТ). Когда он начинает опускаться, открывается впускной клапан и в цилиндр поступает топливно-воздушная смесь (или только воздух, если двигатель с непосредственным впрыском). При движении поршень сам «накачивает» нужный объем воздуха в камеру сгорания, если двигатель атмосферный, или воздух поступает под напором, если установлен турбонаддув.

- Дойдя до нижней мертвой точки поршень начинает подниматься. При этом впускной клапан закрывается, и при движении поршень сжимает воздух с распыленным в нём топливом до критического давления.

- Как только поршень условно доходит до верхней мертвой точки и компрессия становится максимальной, срабатывает свеча зажигания и топливо вспыхивает (дизтопливо зажигается при сжатии само, без искры). Микровзрыв от вспышки толкает поршень снова вниз, к НМТ.

- И на четвертом такте открывается выпускной клапан. Поршень снова движется вверх, выдавливая из камеры сгорания выхлопные газы в выпускной коллектор.

Работа четырехтактного двигателя По сути, полезной работы в двигателе только один такт из четырех, когда при сгорании топлива создается избыточное давление, толкающее поршень. Остальные три такта нужны как вспомогательные, которые не дают импульса к движению, но на них расходуется энергия.

При таких условиях двигатель мог бы остановиться, когда кривошипно-шатунный механизм (КШМ) приходит к энергетическому равновесию. Но чтобы этого не произошло, используется большой маховик, соединенный с системой сцепления, и противовесы на коленвале, уравновешивающие нагрузки от работы поршней.

Принцип работы двухтактного двигателя

Такты двухтактного двигателя Двухтактные двигатели используются не слишком широко. В основном это моторы скутеров и мопедов, легких моторных лодок, газонокосилок. Весь рабочий процесс такого двигателя можно разделить на два основных этапа:

- В начале движения поршня снизу вверх (от нижней мертвой точки к верхней) в камеру сгорания поступает топливно-воздушная смесь. Поднимаясь, поршень сжимает ее до критической компрессии, и когда он находится в верхней мертвой точке, происходит поджиг.

- Сгорая, топливо толкает поршень вниз, при этом одновременно открывается доступ к выпускному коллектору и продукты сгорания выходят из цилиндра. Как только поршень достигает нижней мертвой точки (НМТ), повторяется первый такт – впуск и сжатие одновременно.

Работа двухтактного двигателя Казалось бы, двухтактный двигатель должен быть вдвое эффективней четырехтактного, ведь здесь на полезное действие приходится половина работы. Но в реальности мощность двухтактного двигателя намного ниже, чем хотелось бы, и причина этого кроется в несовершенном механизме газораспределения.

При сгорании топлива часть энергии уходит в выпускной коллектор, не выполняя никакой работы кроме нагрева. В итоге, двухтактные двигатели применяются только в маломощном транспорте и требуют особых моторных масел.

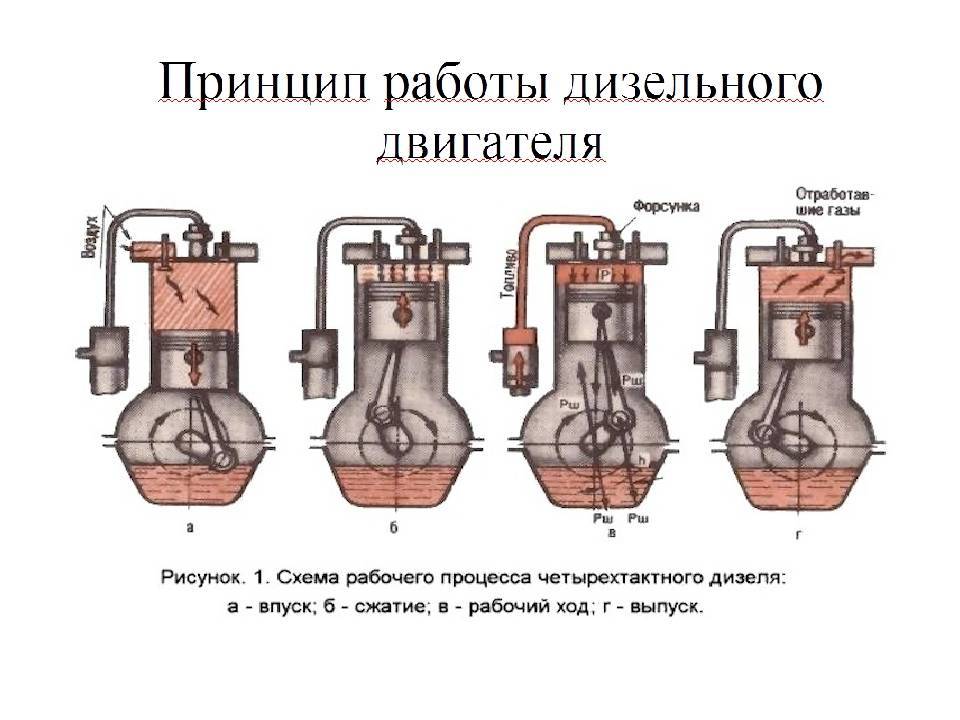

Четырехтактный процесс в дизеле

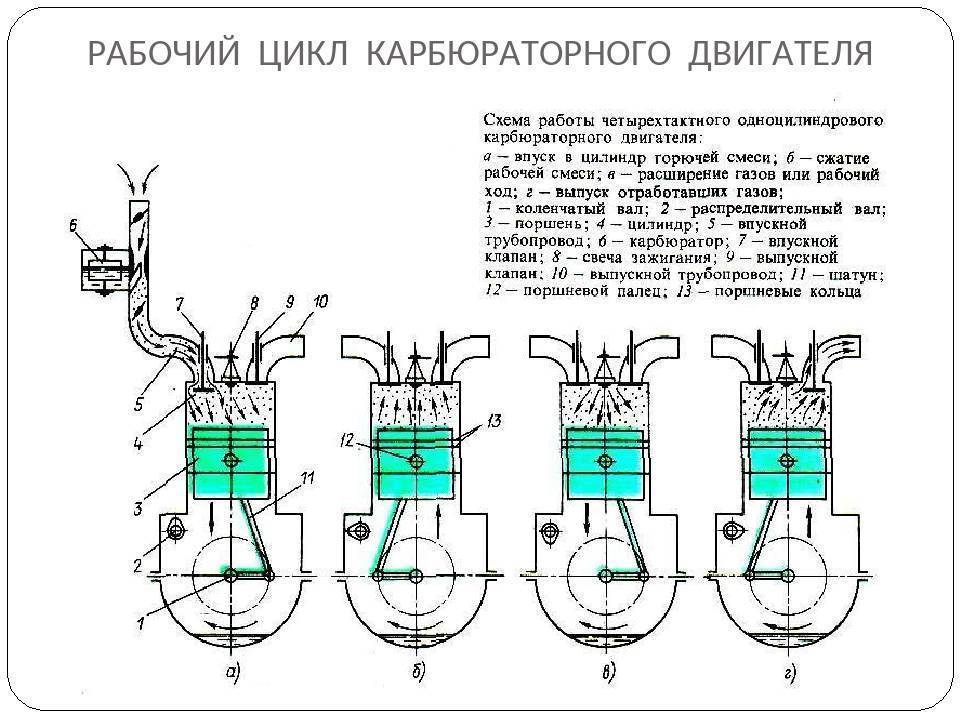

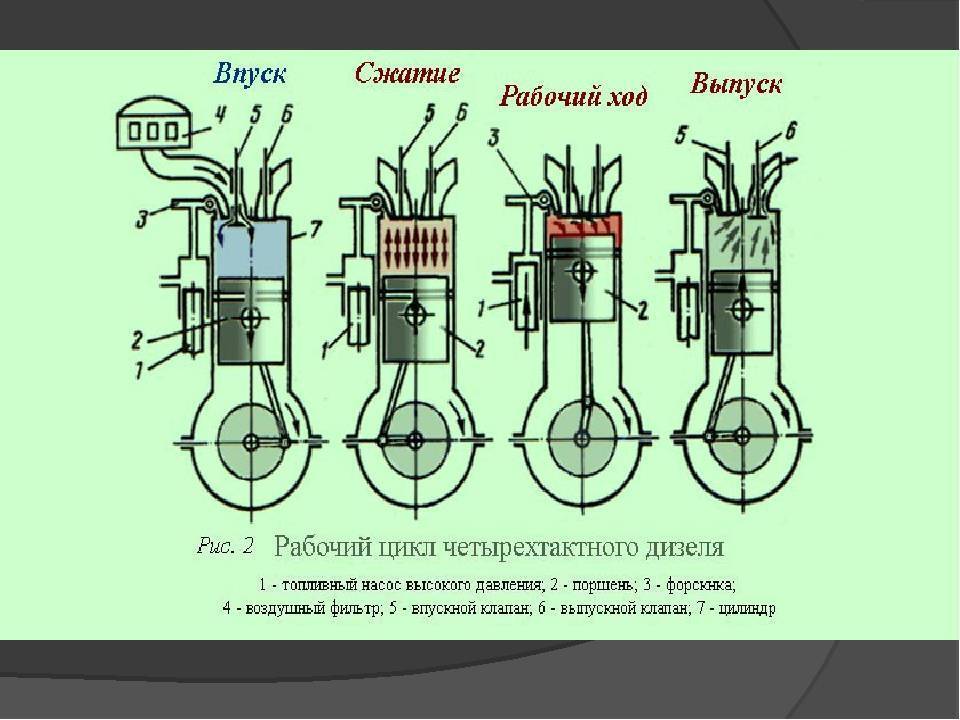

В четырехтактном дизеле (рис. 2 «Рабочий цикл четырехтактного дизеля«) клапаны механизма газораспределения управляют впуском воздуха и выпуском ОГ. Они открывают или закрывают впускные и выпускные каналы головки цилиндров. Каждый впускной и выпускной канал может иметь один, два или три клапана.

Рис. 2 : а — впуск; b — сжатие; с — рабочий ход; d — выпуск. 1. Впускной распределительный вал. 2. Форсунка. 3. Впускной клапан. 4. Выпускной клапан. 5. Выемка в днище поршня. 6. Поршень. 7. Стенка цилиндра. 8. Шатун. 9. Коленчатый вал. 10. Выпускной распределительный вал. а — угол поворота коленчатого вала. d — диаметр цилиндра. М — крутящий момент. s — ход поршня. Vc — объем камеры сгорания. Vh — рабочий объем. ВМТ — верхняя мертвая точка поршня. НМТ — нижняя мертвая точна поршня.

Первый такт — впуск (а)

Поршень 6, находящийся в верхней мертвой точке (ВМТ), движется вниз и увеличивает объем цилиндра. Дроссельная заслонка отсутствует, и воздух через открытый впускной клапан 3 поступает непосредственно в цилиндр. В нижней мертвой точке (НМТ) поршня объем цилиндра достигает своего максимального значения (Vh + Vc).

Второй такт — сжатие (Ь)

Клапаны механизма газораспределения закрыты. Движущийся поршень сжимает заключенный в цилиндре воздух, который, сообразно степени сжатия (от 6 у больших двигателей до 24 у двигателей легковых автомобилей), нагревается до высокой температуры, максимально доходящей до 900°С. В конце процесса сжатия форсунка впрыскивает топливо в разогретый воздух под высоким давлением (в настоящее время приблизительно до 2000 бар).

В ВМТ поршня объем цилиндра достигает минимального значения (объем камеры сгорания Vc )

Третий такт — рабочий ход (с)

После задержки воспламенения (несколько градусов угла поворота коленчатого вала) начинается рабочий ход. Тонко распыленное дизельное топливо воспламеняется в сильно сжатом горячем воздухе в камере сгорания и сгорает, вследствие этого заряд топливовоздушной смеси в цилиндре продолжает разогреваться дальше и давление в цилиндре поднимается еще выше. Освобожденная при сгорании энергия определяется количеством впрыснутого топлива (качественное регулирование). Под действием давления поршень движется вниз, при этом тепловая энергия преобразуется в кинетическую. Кривошипно-шатунный механизм преобразует кинетическую энергию поршня в энергию вращения коленчатого вала.

Четвертый такт — выпуск (d)

Рис. 4

Уже незадолго до нижней мертвой точки поршня открывается выпускной клапан 4. Находящиеся под давлением горячие газы начинают выходить из цилиндра. Движущийся вверх поршень вытесняет остальные ОГ. После двух оборотов коленчатого вала новый рабочий цикл начинается с такта впуска.

Кулачки впуска и выпуска распределительного вала служат для открытия и закрытия клапанов. У двигателей с одним распределительным валом движение от кулачков чаще всего передается на клапаны с помощью коромысел. Фазы газораспределения включают н себя моменты открытия и закрытия клапанов по отношению к положению коленчатого вала (рис. 4 «Диаграмма фаз распределения четырехтактного дизеля«), поэтому они указываются в градусах угла поворота коленчатого вала. Распределительный вал приводится от коленчатого вала зубчатым ремнем, цепью или набором шестерен. При четырехтактном процессе рабочий цикл совершается за два оборота коленчатого вала, поэтому распределительный вал вращается с вдвое меньшей частотой, чем коленчатый. Передаточное отношение между коленчатым и распределительным валами составляет, таким образом, 2:1.

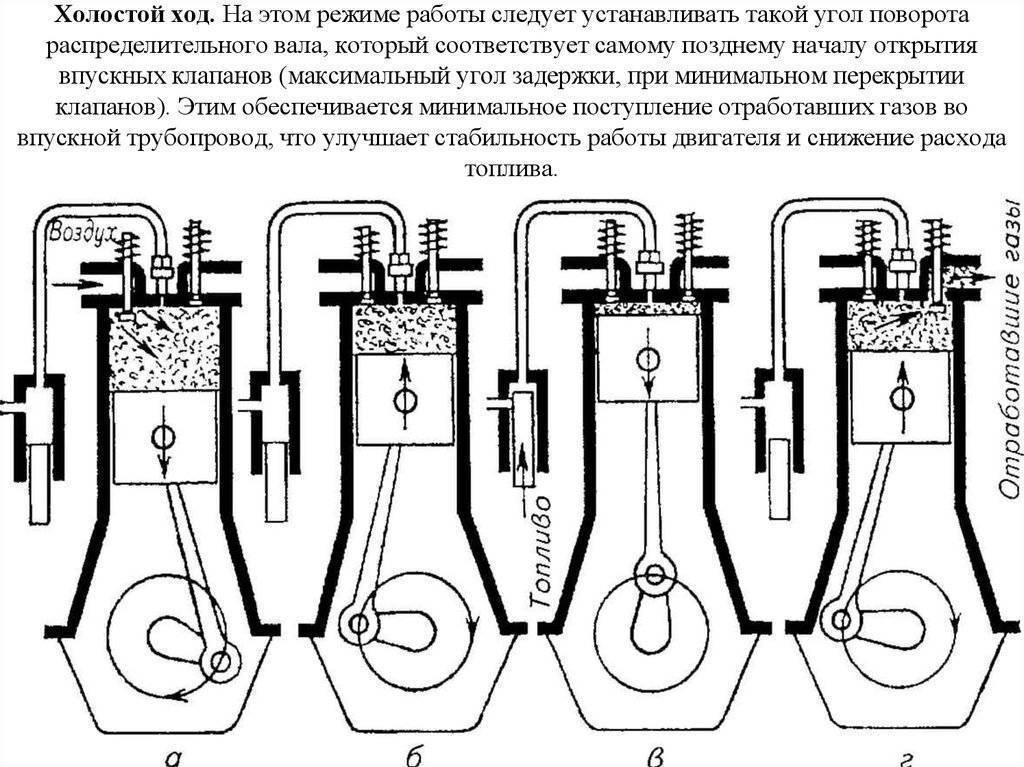

При переходе от такта выпуска к такту впуска все клапаны некоторое время открыты одновременно — этот момент называется перекрытием клапанов. При этом оставшиеся в камере сгорания отработавшие газы вытесняются свежим зарядом воздуха в выпускной коллектор, одновременно охлаждая цилиндр.

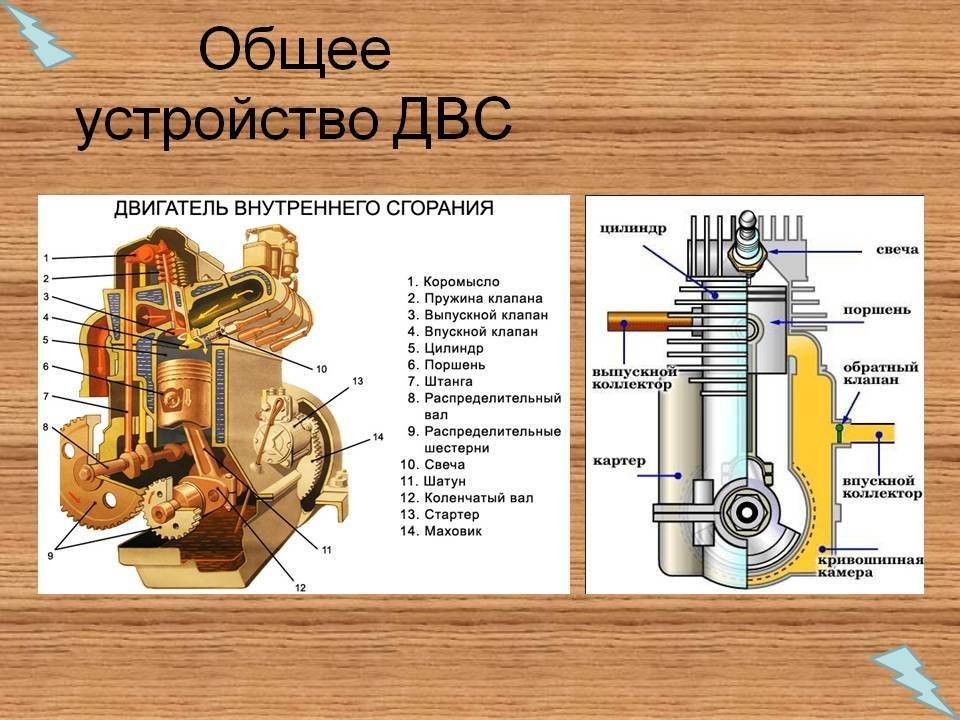

Устройство газораспределительного механизма

В современных моторах газораспределительный механизм располагается в головке блока цилиндров двигателя. В его состав входят следующие основные элементы:

- Распределительный вал. Это сложная по конструкции деталь, которая изготавливается из прочной стали или чугуна с высокой точностью обработки. В зависимости от конструкции ГРМ распредвал может устанавливаться в головке блока цилиндров или в картере двигателя (такая компоновка сейчас не применяется). Это основная деталь, которая отвечает за последовательное открытие и закрытие клапанов. Распределительный вал

На валу имеются опорные шейки и кулачки, которые и толкают стержень клапана или коромысло. Форма кулачка имеет строго определенную геометрию, поскольку от этого зависит длительность и степень открытия клапана. Также кулачки выполнены разнонаправленными, чтобы обеспечивать попеременную работу цилиндров.

Привод. Крутящий момент от коленчатого вала передается через привод на распределительный вал. Привод бывает разным в зависимости от конструктивного решения. Шестерня коленвала в два раза меньше шестерни распредвала. Таким образом, коленчатый вал вращается в два раза быстрее. В зависимости от типа привода в его состав входят:

- цепь или ремень;

- шестерни валов;

- натяжитель (натяжной ролик);

- успокоитель и башмак.

Впускные и выпускные клапаны. Они расположены в головке блока цилиндров и представляют собой стержни с плоской головкой на одном конце, которая называется тарелкой. Впускные и выпускные клапаны отличаются по конструкции. Впускной изготавливается цельной деталью. Также он имеет больший диаметр тарелки для обеспечения лучшего наполнения цилиндра свежим зарядом. Выпускной часто изготавливают из жаропрочной стали и с полым стержнем для лучшего охлаждения, так как в работе он подвергается более высоким температурам. Внутри полости находится натриевый наполнитель, который легко плавится и отводит часть тепла от тарелки к стержню.

Впускные и выпускные клапаны с пружинами

На тарелках клапанов сделаны специальные фаски, которые обеспечивают более плотное прилегание к отверстиям в головке блока цилиндров. Это место называется седлом. Кроме самих клапанов, в механизме предусмотрены дополнительные элементы, обеспечивающие его правильную работу:

- Пружины. Возвращают клапаны в исходное положение после нажатия.

- Маслосъемные колпачки. Представляют собой специальные уплотнители, которые не допускают попадания масла в камеру сгорания по стержню клапана.

- Направляющая втулка. Устанавливается в корпус ГБЦ и обеспечивает точное движение клапана.

- Сухари. С их помощью пружина крепится на стержне клапана.

Толкатели. Через толкатели передается усилие от кулачка распредвала на стержень. Изготавливаются из высокопрочной стали. Они бывают разных видов (механические (стаканы), роликовые, гидрокомпенсаторы). Тепловой зазор между механическими толкателями и кулачками распредвала регулируется вручную. Гидрокомпенсаторы или гидротолкатели автоматически поддерживают нужный тепловой зазор и не требуют регулировки.

Коромысло или рычаги. Простое коромысло представляет собой двуплечный рычаг, который совершает качательные движения. В различной компоновке коромысла могут работать по-разному.

Коромысло

Системы изменения фаз газораспределения. Данные системы устанавливаются не на все двигатели. Более подробно про устройство и принцип работы CVVT можно прочитать в отдельной статье на нашем сайте.

Экономичность. Мифы и реальность.

Начнём со стоимости.

Из-за более сложной конструкции стоимость четырёхтактных моторов превышает двухтактные аналоги. В некоторых случаях эта разница всего лишь 10%, а в некоторых и 50%. В любом случае при расчёте на одну лошадиную силу, два такта будут дешевле.

Расход топлива.

На первый взгляд может показаться, что четырёхтактные подвесные лодочные моторы расходуют меньше бензина, масла и вообще обладают более высоким коэффициентом полезного действия. Чего тут скрывать, так оно и есть… Одна из главных причин, это безусловно попадание неотработанного топлива в выхлоп. Вторая предусмотрена конструкцией двухтактного двигателя изначально – масло не только смазывает, но и горит. Не знаю как в Вашей реальности, а в моей стоимость хорошего масла для двигателя внутреннего сгорания превосходит стоимость хорошего бензина в несколько раз. И третья более-менее весомая причина – это совмещение рабочего такта с выхлопом. В четырёхтактных двигателях отработанная смесь начинает выводится только после того, как головка цилиндра опустилась в крайнее нижнее положение, а в двухтактных – примерно на половине пути (плюс-минус, в зависимости от конкретной модели).

Теперь по делу

Когда это важно? Ведь, например, на гонках никто не задумывается над экономичностью – главное прийти первым, а при путешествиях на длительные дистанции… Правда в том, что если Вы выходите в плаванье только в июле и то раз в неделю, то, вполне возможно, Ваши внуки окупят разницу в цене. И если Вы задумаетесь над тем, какой лодочный мотор лучше

именно для Вас, то расход топлива будет играть малозначимую роль. А если Вы этим зарабатываете себе на жизнь и подвесной лодочный мотор отдыхает только когда лёд на реке, то здесь стоит всерьёз задуматься над затратами на кормление своего любимца…

Моторесурс.

Ходят слухи, что четырёхтактник будет служить намного дольше своего двухтактного аналога. Но, как говорится, в действительности всё не так, как на самом деле. Реальное положение вещей таково, что все эти утверждения слишком теоретизированы. Допустим, заявленный моторесурс какого-то двигателя – 2000 моточасов. Для того, чтобы проверить это на практике нужно весь сезон КРУГЛОСУТОЧНО ездить на лодке. Или 3 сезона по 8 часов в сутки. Каждый день. Без выходных и проходных. Не зависимо от погодных условий. И учтите ещё, что для того, чтобы сравнить, проверять нужно 2 подвесных лодочных мотора. Вы представляете себе стоимость такой проверки? А кто может себе позволить потратить год жизни на это? Я с полной уверенностью заявляю, что ни одно частное лицо такой проверкой не занималось и заниматься не будет. На практике, если и проводились такие испытания (в чём лично я сомневаюсь), то они спонсировались изготовителями ПЛМ и, безусловно, заангажированы в чью-то пользу. А если учесть, что двигатели будут ремонтироваться? Как тогда считать моторесурс? Всем известно, что некоторые дедульки ездят на мотоциклах 70-х годов, просто заменив головку цилиндра. Что здесь можно сказать о моторесурсе? В общем, здесь можно сказать, что данные о моторесурсе подвесных лодочных моторов просчитываются только на бумаге (или на компьютере) и могут быть далеки от реальности, так что здесь сложно сказать какой лодочный мотор лучше

Ремонт и обслуживание.

У двигателей всех производителей и всех назначений время от времени могут случаться поломки. И всем понятно, что чем дороже движок, тем дороже на него детали. К примеру, вместо того, чтобы починить Porsche можно купить себе «Жигули». С лодочными моторами то же самое – чем дешевле двигатель, тем дешевле обслуживание и ремонт. Если Вы живёте в Санкт-Петербуге, то настойки, починки, регулировки и прочие полезные вещи Вам проще будет сделать у нас и сказать здесь какой лодочный мотор лучше

сложно. Обращайтесь к нашим дилерам и они выдадут Вам нужную информацию. Если же Вы намерены делать ремонт двигателя собственными силами или силами знакомых, то, вероятнее всего, Вам стоит купить двухтактник – они проще, дольше выпускаются и по ним больше специалистов. Некоторые умельцы могут очень качественно настраивать свои два такта прямо на воде… А вот с четырьмя дела обстоят сложнее. Хотя при любых раскладах первоначальную настройку настоятельно рекомендуется проводить в нашей мастерской или с нашим мастером на выезде.

История создания и совершенствования

Первые научные разработки, касающиеся возможности использовать для воспламенения горючего в тепловой машине сжатого до высокого давления топлива, были осуществлены в 20-30-х годах 19-го века. На практике этот принцип был реализован выдающимся немецким изобретателем и инженером Рудольфом Дизелем, который в 1892 году оформил патент на изобретение двигателя оригинальной конструкции, получивший название дизель-мотор в честь его создателя. Через 3 года документ был признан США. В течение нескольких лет Дизель зарегистрировал еще несколько патентов на различные модификации дизельного двигателя.

Первый работающий агрегат был изготовлен в конце 1896 года, а его испытания прошли практически сразу – 28 января следующего года. В качестве горючего первые дизельные двигатели использовали растительные масла и легкие нефтепродукты. Силовая установка практически сразу же стала показывать высокий КПД, будучи еще и очень удобной в эксплуатации. Но в первые годы после изобретения дизельные двигатели применялись, главным образом, в тяжелых паровых машинах.

Существенно расширить сферу практического использования дизельных агрегатов позволили два ключевых усовершенствования. Первое заключалось в применении в качестве топлива керосина, что первым использовал в 1898 году другой великий инженер того времени – родившийся в России швед Рудольф Нобель. Вторым серьезным рационализаторским решением стало изобретение топливного насоса высокого давления (ТНВД), который заменил используемый ранее для сжатия горючего компрессор.

Серьезный вклад в усовершенствования ТНВД внес в 20-е годы 20-го века Роберт Бош. Он изобрел и внедрил модель встроенного насоса и бескомпрессорной форсунки, применение которых привело к существенному уменьшению габаритов дизельного двигателя, что, в свою очередь, позволило устанавливать его сначала на общественный и грузовой транспорт, а во второй половине 30-х годов – впервые использовать на легковых машинах. Дальнейшие улучшения рассматриваемого агрегата, в частности использование специального дизельного топлива, позволили силовой установке на этом типе горючего успешно конкурировать с бензиновыми двигателями, постоянно увеличивая занимаемую долю рынка.