Преимущества и недостатки компрессора на движок

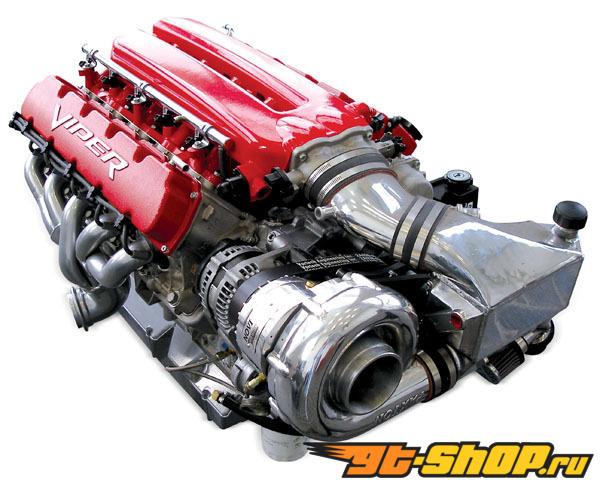

Итак, начнем с тривиальных плюсов. До этого всего, это повышение мощности мотора. Также следует выделить относительную простоту и дешевизну монтажа с минимальными переделками впускной системы по сопоставлению с установкой турбонаддува. Еще следует выделить отсутствие турбоямы благодаря прямой связи механического нагнетателя с коленвалом.

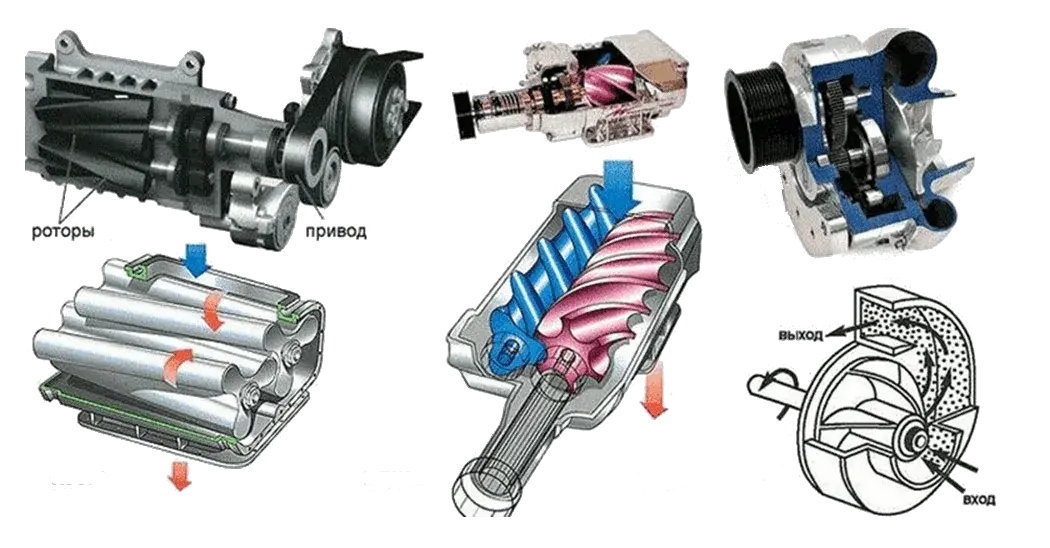

При всем этом компрессоры зависимо от типа могут показывать разную эффективность. Одни дают осязаемый прирост мощности на «низах» (коленвал вращается с маленькой частотой), тогда как остальные наращивают мощность на средних и больших оборотах. Обычно, роторный компрессор и двухвинтовой рассчитан на низкие обороты, центробежные компрессоры отлично работают на больших.

Еще наличие компрессора в рамках предстоящей эксплуатации не подразумевает каких-то доп требований и сложностей. Компрессорный движок можно сходу глушить (на моторах с турбонаддувом необходимо выждать время для остывания турбины), снижены требования к качеству моторного масла и т.д.

Сейчас перейдем к недочетам компрессоров. Основным минусом принято считать отбор мощности у мотора, потому что компрессор приводится от коленвала. На практике компрессор конфискует до 20% мощности мотора. Выходит, общая надбавка до 50% в действительности является фактическим повышением мощности на 25-30%.

Советуем также прочесть статью о том, как устроен турбонаддув. Из данной нам статьи вы узнаете о устройстве турбины и механизмах работы данного решения, также какую мощность обеспечивает турбина на движке.

Также установка компрессора значит, что движок начинает испытывать наиболее высочайшие перегрузки. Таковой мотор должен быть сделан с внедрением рассчитанных на такие увеличенные перегрузки частей, что дозволяет воплотить нужный припас прочности.

В итоге изготовка такового ДВС выходит наиболее накладным, кар с компрессором стоит вначале дороже атмосферных версий. Еще необходимо учесть, что компрессор также нуждается в обслуживании, что наращивает общие расходы на содержание ТС.

Турбо нагнетатель воздуха

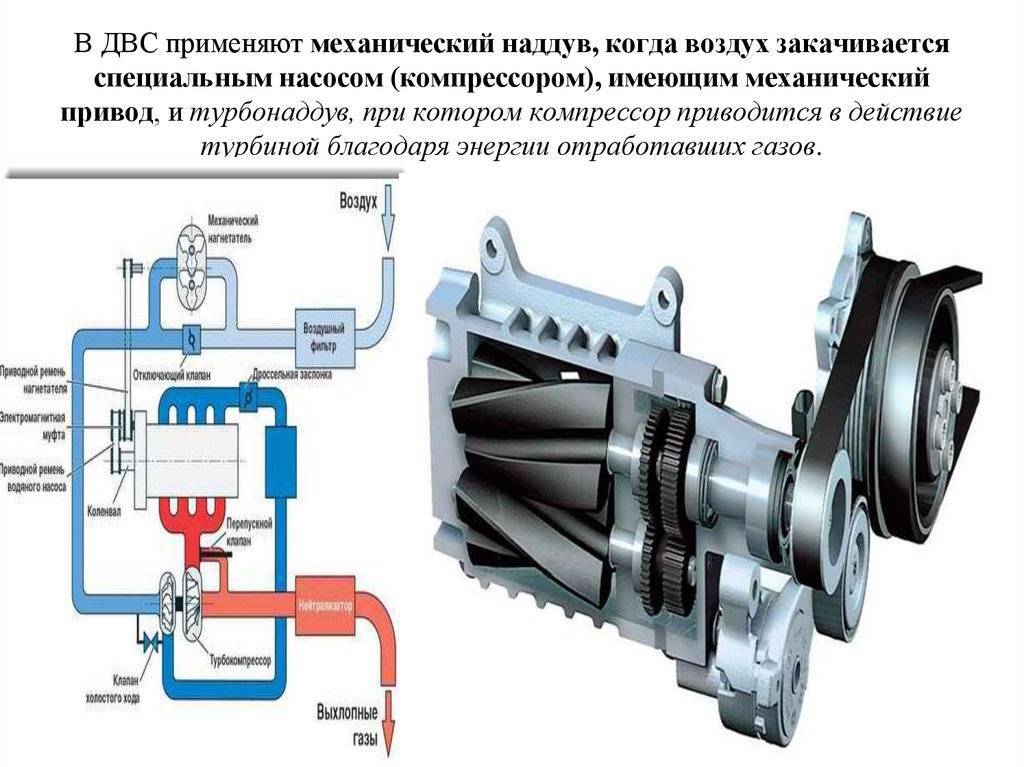

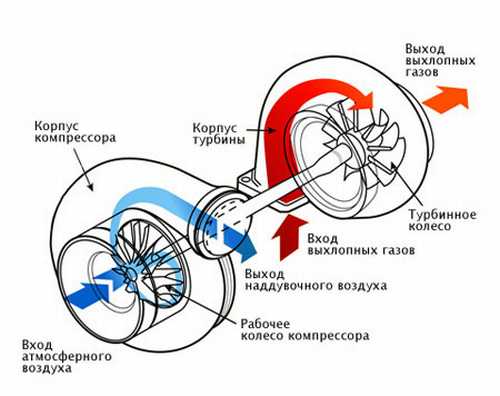

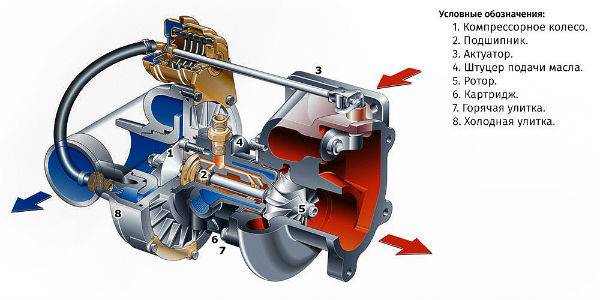

Такой подход к обеспечению мотора дополнительным количеством воздуха является наиболее популярным. Применяется он и для дизелей, и для бензиновых моторов. Принцип, на котором работает подобный нагнетатель, понятен из приведенного рисунка:

По сути дела, это комбинация двух устройств – турбины, использующей энергию выхлопных газов, и компрессора. Здесь надо сразу отметить, что режим турбо, применяемый для повышения мощности дизелей, применяется гораздо чаще, чем нагнетание воздуха в бензиновых двигателях. В них повышение давления ограничено появлением детонации, и введение режима турбо требует принятия специальных защитных мер.

Использование энергии отработанных газов связано с целым комплексом проблем, в первую очередь с применяемыми материалами. Лопатки турбины должны выдерживать температуру до тысячи градусов, и при этом скорость их вращения зачастую превышает десять тысяч оборотов в минуту. Однако режим турбо, при котором в дизель поступает дополнительный воздух, облегчает его работу.

Исходя из изложенных особенностей, наилучшим образом наддув турбо будет выполняться при высоких оборотах двигателя, когда турбина сильно раскручена. Другой особенностью такого режима является так называемое запаздывание. В момент резкого нажатия педали, пока сработает наддув в режиме турбо, проходит некоторое время, что и вызывает провал в характеристике.

Чтобы его обойти, применяются специальные технические решения. Одним из возможных вариантов будет применение двух нагнетателей турбо, один из которых работает на малых оборотах, а другой на высоких. Каждый из автопроизводителей по-своему решает эту задачу – кто-то использует мощный нагнетатель, обеспечивающий излишний приток воздуха на всех режимах, и при необходимости сбрасывает его излишки, кто-то применяет несколько маленьких нагнетателей вместо одного большого, кто-то реализует различные комбинации двух первых вариантов.

Тем не менее, режим турбо зачастую реализуют и на старых машинах, в том числе и семейства ВАЗ, правда, в этом случае чаще всего применяют электрический наддув.

Как это работает

Для начала стоит обсудить непосредственно сам механический нагнетатель воздуха для автомобиля и попытаться уловить его суть.

Не путать с турбиной, то есть с турбокомпрессором.

Это разновидность наддува, который бывает агрегатный и безагрегатный. Среди безагрегатных популярность получил динамический (инерционный наддув). Но когда речь идет об увеличении мощности ДВС, в ход обычно идут агрегатные наддувы. Их некоторые даже собирают своими руками.

В теории такая система для автомобилей способна повысить производительность ДВС до 40%. Но расход топлива увеличиваться не будет. На многих машинах штатно стоит такая система.

Суть в том, что механизм активно создает давление, которое выше атмосферного, во впускном тракте. Это позволяет выдать максимум мощности при незначительных затратах горючего.

Есть разные способы увеличить производительность ДВС. В числе методов и впрыск воды, о котором мы подробно ранее рассказывали.

Плюсы и минусы компрессора механического типа

По сравнению с турбиной, механический нагнетатель работает за счет вращения коленчатого вала, а не от выхлопных газов. Несмотря на то, что компрессор увеличивает мощность, он, так или иначе, создает дополнительную нагрузку на силовой агрегат.

Это, в свою очередь, снижает КПД мотора, а также усложняет конструкцию двигателя, повышает его шумность, а также приводит к дополнительным растратам. При интенсивных нагрузках детали двигателя изнашиваются более интенсивно при наличии механического нагнетателя, чем на моторах без компрессора.

Основные плюсы:

- Система этого типа не дорогая, легко устанавливается, обеспечивает хорошую работу на небольших оборотах, мгновенно реагирует на манипуляции с педалью газа.

- Винтовые нагнетатели лучше всего функционируют на разгоне, центробежные на высоких скоростях.

- Потери мощности практически нет, если система подключается к отдельному электроприводу.

Основные минусы:

- Механический наддув осуществляется за счет вращательного момента коленвала. Если сравнивать с турбонаддувом, то мощность меньше, расход топлива больше, отбирается примерно 30% производительности мотора.

- Привод создает определенный уровень шума. Если механическая система используется на высоких скоростях, детали изнашиваются очень быстро.

- При установке на карбюраторный или инжекторный двигатель требуется дополнительная подготовка. Необходимо учесть изменения давления, то есть, заменить часть «железа», прошивку ЭБУ. Все работы нужно выполнить одновременно, чтобы предотвратить снижение мощности двигателя.

Важно правильно подобрать нагнетатель, учитывая устройство, принцип работы, соответствие:

- по производительности;

- размерам, весу;

- режимам функционирования;

- типу привода;

- особенностям смазки.

На практике чаще всего приобретаются новые или б/у комплекты механических нагнетателей воздуха, рассчитанные на конкретную модель авто. Они продаются вместе с инструкцией, приводом, трубопроводом для воздуха, ремнями, крепежом

При самостоятельном подборе важно знать классификацию, особенности эксплуатации. Необходимо учесть, что при сжигании большего объема топлива будет выделяться дополнительное количество тепла

Перед установкой дорабатывается топливоподача, система охлаждения, конструкция цилиндров с учетом увеличения КПД. Чаще всего меняется бензонасос, форсунки.По этим причинам лучше всего доверить эту работу специалистам

Важно понимать, что с целью избежания детонации в будущем придется использовать высокооктановое топливо

Спиральные компрессоры (нагнетатели)

Леон Креукс в 1905 году подал заявку на патент для создания паровой машины, которая в процессе 10 лет доработки превратилась в компрессор с двумя спиральными витками, восьмью струями вместо четырех, внешней и внутренней камерой расположенными по бокам с разворотом в 180 градусов. Но на тот момент думать о массовом производстве компрессоров было очень рано.

Не было материалов способных выдержать рабочую температуру и оборудования для точной обработки деталей. Последнее является решающим фактором, поскольку любая погрешность в изготовлении деталей, качестве или структуре поверхности могла привести к значительной потери КПД, быстрой поломке всего двигателя и нагнетателя в частности. Из-за этого его применение в машиностроении началось гораздо позднее.

Компания «Volkswagen» в середине 80-х годов начала активно экспериментировать с необычными спиральными компрессорами наиболее известными как G-lader устанавливая их на модели «Golf», «Passat», «Polo», «Carrado». Хотя сейчас это направление ею уже свёрнуто, работа инженеров VW в нем никогда не будет забыта. Их наработки продолжает использовать ряд (преимущественно немецких) производителей устанавливая спиральные компрессоры в свои авто.

Преимущества спирального компрессора:

- Высокий КПД -76%

- Хорошие уплотнения и как следствие хорошая отдача на малых оборотах.

- Низки уровень шума

Поршневые компрессоры

Одна из самых распространённых схем среди обычных воздушных компрессоров является поршневые компрессоры (нагнетатели). На данный момент они совершенно не используются в автомобиле строении, в отличие от судоходства, где устанавливаются почти на все крупные судна.

Основным действующим элементом поршневого компрессора как это ни странно звучит, является поршень. При движении в нижнюю мертвую точку (НМТ) он выталкивает весь находящейся под ним сжатый воздух.

Установка компрессора на ВАЗ

Что и говорить, в основном наш отечественный рынок состоит из продукции АвтоВАЗ, именно с него начинают молодые «тюнеры», поэтому самый распространенный вопрос – а можно ли установить на ВАЗ?

Конечно можно, причем последний — центробежный тип зачастую уже идет полным комплектом, для установки именно на наши автомобили, то есть так называемый «КИТ набор».

Монтирование системы достаточно простое. Однако для начала нужно установить увеличенную прокладку между блоком и головкой блока. Так советует производитель. Далее утрированная схема подключения:

1) Настраиваем фильтр воздухозаборника.

2) Крепим корпус на кронштейн

3) Подключаем приводу коленвала.

4) Закрепляем приводной ремень

5) Пользуемся.

Сейчас небольшое видео для понимания.

Что можно добиться — как я писал выше, на высоких оборотах давление может достигать 0,5 — 0,6 бара. Если правильно настроить впрыск топлива прошить ЭБУ, либо перенастроить карбюратор, то можно добиться 30% на верхах! Это очень существенно.

На этом буду заканчивать, думаю моя статья была вам полезна.

Похожие новости

- Шелкография на стекле автомобиля. Зачем это нужно? И можно ли сд…

- Тюнинг – обвес RENEGADE, небольшой обзор RANGE ROVER SPORT. Толь…

- Койловеры что это такое? Делаем спортивную подвеску – своими рук…

Как устроен механический наддув

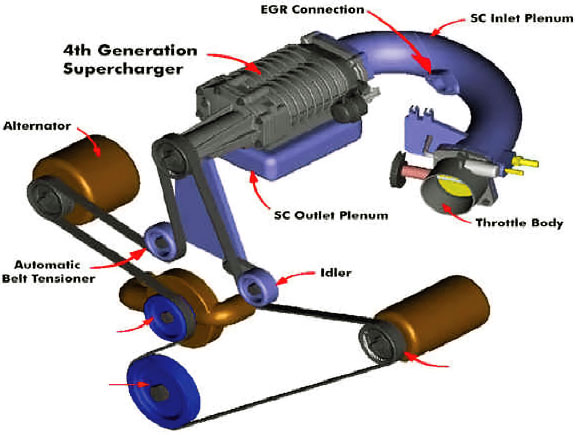

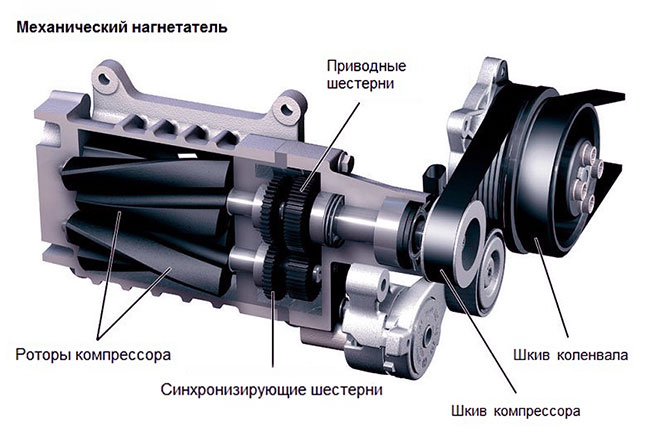

В систему механического наддува входят следующие элементы: компрессор (нагнетатель), интеркулер, воздушный фильтр, дроссельная заслонка, датчика температуры воздуха, проходящего через впускной коллектор, заслонка перепускного трубопровода, датчик давления. Максимально упрощенную схему устройства компрессора вы можете видеть на изображении ниже:

Управляется компрессор при помощи дроссельной заслонки. Она полностью открывается на высоких оборотах, однако заслонка трубопровода закрывается – так весь объем воздуха подводится ко впускному коллектору. Если обороты невелики, дроссельная заслонка открывается на небольшой угол, а заслонка трубопровода, напротив, открывается полностью, возвращая часть воздуха к компрессору. Воздух от компрессора проходит через интеркулер (хоть он требуется не всем компрессором) и охлаждается примерно на 10°C, что способствует увеличению степени сжатия. Как уже было указано ранее, механический нагнетатель приводится в действие от коленчатого вала. Крутящий момент может передавать посредством:

- Прямого привода. Компрессор при этом монтируется прямо на фланцах коленвала;

- Шестеренчатого привода. Систем приводится в действие через несколько шестерней;

- Ременного привода. Крутящий момент передается от коленвала к шкиву компрессора при помощи плоского, зубчатого или клиновидного ремня;

- Цепного привода. Система привода устроена так же, как и ременная, но использует цепь.

Стоит отметить, что от типа привода будет зависеть не только качество передачи крутящего момента, но и шумность агрегата, а также его габариты. Надежный шестеренчатый привод отличается громоздкостью и шумностью. Почти настолько же надежный цепной привод сложен в обслуживании и отличается несколько меньшей шумностью. Наиболее распространенный ременной привод нуждается в частом обслуживании, но работает тихо. Для него также характерна проблема проскальзывания.

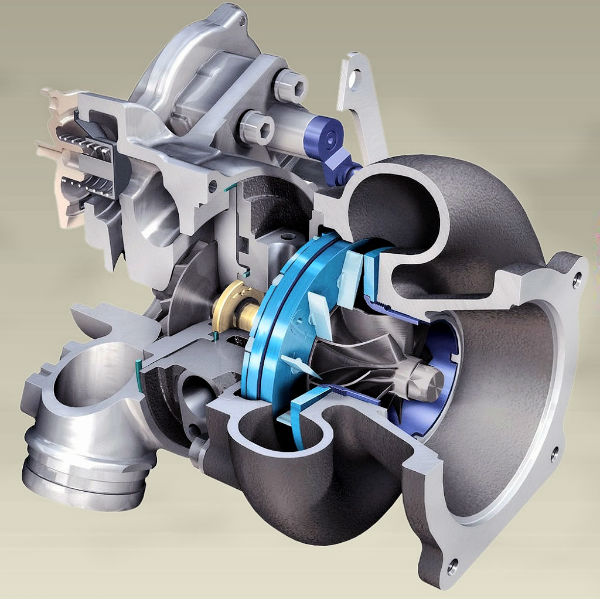

Работа турбонагнетателя

Устройство турбонагнетателя позволяет работать ему по такому принципу действия — выхлопные газы при попадании в турбину, начинают вращать ротор. На роторе жестко сидят рабочие колеса центробежного компрессора, которые вращаются с той же угловой скоростью, что и сам ротор.

Чем выше энергия отработанных газов, тем быстрее вращаются колеса турбины и, чем больше попадает кислорода, тем больше сгорает топлива и мощнее работает сам турбокомпрессор.

Частота вращения вала и рабочих колес турбонагнетателя может быть довольно высокой и доходить до 150 000 оборотов в минуту.

Много турбонагнетателей имеют возможность менять геометрию турбины с помощью специального механизма. В конструкции этого устройства есть дополнительное кольцо с направляющими лопатками, которыми можно управлять. Они могут поддерживать поток отработанных выхлопных газов не только постоянным, но и изменять этот поток.

При низких оборотах работы турбокомпрессора, при малом потоке поперечное сечение турбины уменьшается и за счет этого увеличивается скорость подачи поступающих на колесо газов. Что ведет, соответственно, к увеличению мощности.

При высоких оборотах работы поперечное сечение турбины больше, лопасти полностью открывают подачу газов. Пропускная способность движения газов больше.

Такая способность регулировки площади сечения турбины позволяет уменьшать расход топлива и минимизировать вредных выхлопные выбросы. Турбонагнетатель с возможностью самостоятельно изменять геометрию турбины, повышает эффективность работы устройства как на высоких, так и на низких оборотах.

Преимущества и недостатки механических нагнетателей

Пришло время обобщить все преимущества и недостатки.

Основные плюсы:

- Система этого типа не дорогая, легко устанавливается, обеспечивает хорошую работу на небольших оборотах, мгновенно реагирует на манипуляции с педалью газа.

- Винтовые нагнетатели лучше всего функционируют на разгоне, центробежные на высоких скоростях.

- Потери мощности практически нет, если система подключается к отдельному электроприводу.

Основные минусы:

- Механический наддув осуществляется за счет вращательного момента коленвала. Если сравнивать с турбонаддувом, то мощность меньше, расход топлива больше, отбирается примерно 30% производительности мотора.

- Привод создает определенный уровень шума. Если механическая система используется на высоких скоростях, детали изнашиваются очень быстро.

- При установке на карбюраторный или инжекторный двигатель требуется дополнительная подготовка. Необходимо учесть изменения давления, то есть, заменить часть «железа», прошивку ЭБУ. Все работы нужно выполнить одновременно, чтобы предотвратить снижение мощности двигателя.

Важно правильно подобрать нагнетатель, учитывая устройство, принцип работы, соответствие:

- по производительности;

- размерам, весу;

- режимам функционирования;

- типу привода;

- особенностям смазки.

На практике чаще всего приобретаются новые или б/у комплекты механических нагнетателей воздуха, рассчитанные на конкретную модель авто. Они продаются вместе с инструкцией, приводом, трубопроводом для воздуха, ремнями, крепежом.

При самостоятельном подборе важно знать классификацию, особенности эксплуатации. Необходимо учесть, что при сжигании большего объема топлива будет выделяться дополнительное количество тепла

Перед установкой дорабатывается топливоподача, система охлаждения, конструкция цилиндров с учетом увеличения КПД. Чаще всего меняется бензонасос, форсунки.

Принцип работы механического наддува

Вне зависимости от типа конструкции, все нагнетатели направлены на сжатие воздуха. Приводной компрессор начинает работать сразу при запуске мотора. Коленчатый вал, через шкив передает крутящий момент на компрессор, и тот, в свою очередь, вращением лопастей или роторов, сжимает впускной воздух, принудительно подает его в цилиндры двигателя. Кстати, рабочие обороты компрессора во много раз выше оборотов коленвала ДВС. Давление, создаваемое компрессором, может быть внутренним (создаваться в самом узле) и внешним (давление создается в нагнетательном трубопроводе).

Устройство механического наддува

Стандартная система приводного нагнетателя состоит из следующих элементов:

- непосредственно компрессор;

- дроссельная заслонка;

- перепускной клапан с заслонкой;

- воздушный фильтр;

- датчик давления;

- датчик температуры воздуха во впускном коллекторе, и датчик абсолютного давления.

Кстати, для компрессоров, рабочее давление которых не превышает 0,5 бар, не требуется установка интеркуллера — достаточно усовершенствовать штатную систему охлаждения и обеспечить в конструкции холодный впуск.

Управляется воздухонагнетатель положением дроссельной заслонки. Когда двигатель работает на холостом ходу, есть вероятность получить избыточное давление во впускной системе, что вскоре приведет к неисправности компрессора, поэтому здесь предусмотрена заслонка перепускного трубопровода. Часть этого воздуха поступает обратно в компрессор.

Если система оснащена интеркулер, то степень сжатия воздуха будет выше, за счет снижения его температуры на 10-15 градусов. Чем ниже температура впускного воздуха — тем качественнее происходит процесс горения, исключается возникновение детонации, двигатель будет работать стабильнее.

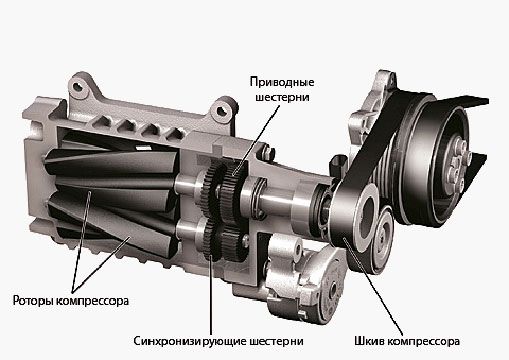

Типы привода механического наддува

За десятки лет использования механического компрессора, автопроизводители применяют различные типы привода, а именно:

- прямой привод — непосредственно от жесткого зацепления с фланцем коленчатого вала;

- ременной. Наиболее распространенный вид. Могут применяться зубчатые, гладкие и ручейковые ремни. Отмечается привод быстрым износом ремня, а также вероятностью проскальзывания, особенно на холодном моторе;

- цепной — аналогичен ременному, однако имеет недостаток в виде повышенной шумности работы;

- шестеренчатый — также отмечается избыточная шумность и большие габариты конструкции.

Центробежный компрессор

Классификация

Существует несколько систем, применяемых для обеспечения механического наддува. Каждый из них обладает своей оригинальной конструкцией, способами нагнетания и особенностями использования.

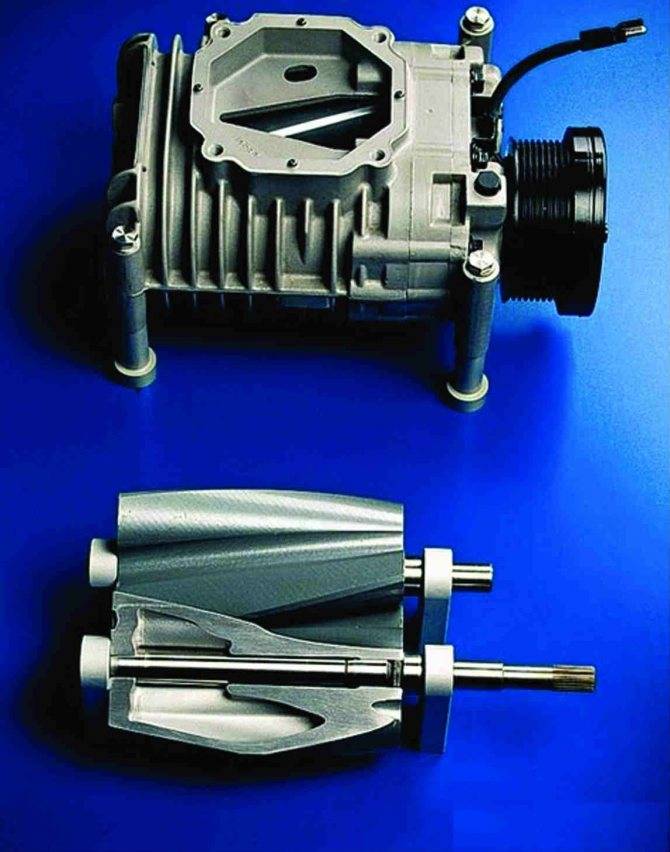

Roots (кулачковый, роторный нагнетатель)

Данное оборудование не является в полной мере компрессором. Это больше объёмный нагнетатель, чем компрессор. Поначалу это были 2 шестерёнки, которые соединяют друг с другом пару роторов, которые вмонтированы в корпус. Поток воздушных масс создавался посредством вращения роторов, оборудованных лопатками сложной конструкции. В трубопровод воздух нагнетается при его перемещении между корпусом и кулачками.

Американские мускул кары

Достоинства роторных конструкций:

- Длительность эксплуатационного срока;

- Бесшумность;

- Компактные габариты;

- Простота и высокий уровень надёжности;

- Отсутствие потери уровня эффективности при функционировании.

К минусам данного оборудования следует отнести:

- При высоких оборотах создаётся значительный поток, излишки которого, возвращаются в нагнетатель. Благодаря этому Рутс создаёт меньший объём энергии, чем потребляет, а КПД системы снижается.

- Пульсирующая, неравномерная подача воздуха. Поток воздуха пульсирует и при средних оборотах, что приводит к перегреву. Более современные системы оборудованы перепускным клапаном либо муфтой с электроприводом для отключения оборудования.

Центробежные нагнетатели

Это наиболее распространённая разновидность механического наддува. Данное оборудование может устанавливаться вместе с турбонагнетателем либо отдельно (в качестве компрессора).

Основной деталью данной конструкции является крыльчатка, внешне напоминающая колесо турбины, которое вращается со скоростью в 60 000 оборотов в минуту. В крыльчатку на значительной скорости, но под незначительным давлением поступает воздух. Требуемое давление приобретается во время перемещения по корпусу улитке. В коллектор воздух поступает на значительной скорости, однако, под высоким давлением.

Достоинствами являются:

- Демократичная стоимость;

- Незначительная масса;

- Простота.

Благодаря данным особенностям центробежные нагнетатели зачастую применяются для тюнинга.

Недостатками являются:

- Повысить уровень эффективности можно только с помощью высокой скорости вращения колеса;

- Оборудование начинает работать лишь достигнув определённого количества оборотов.

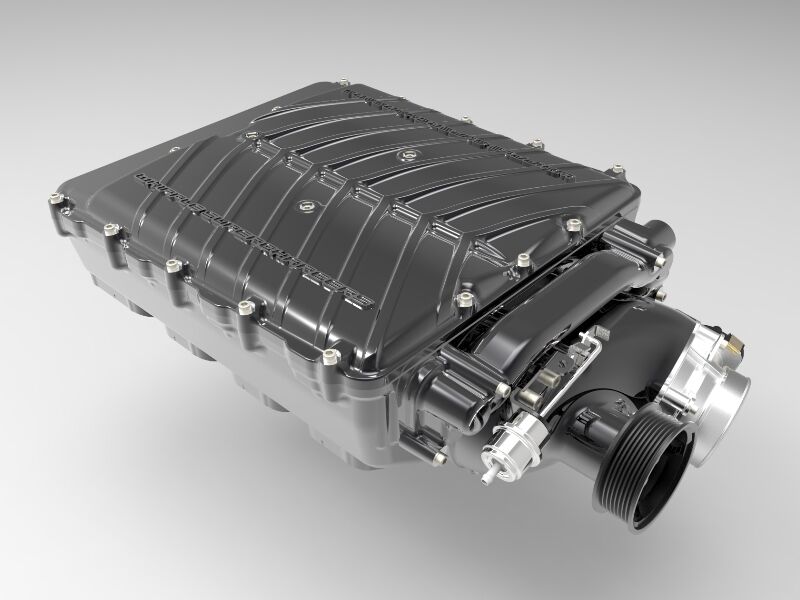

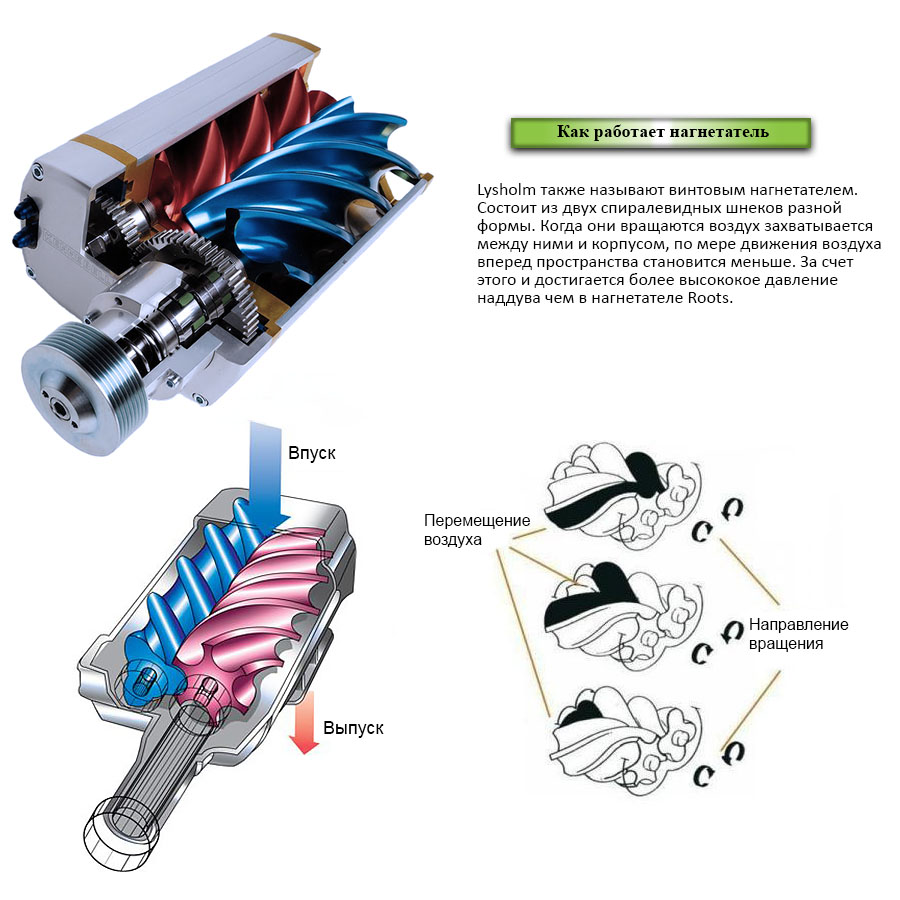

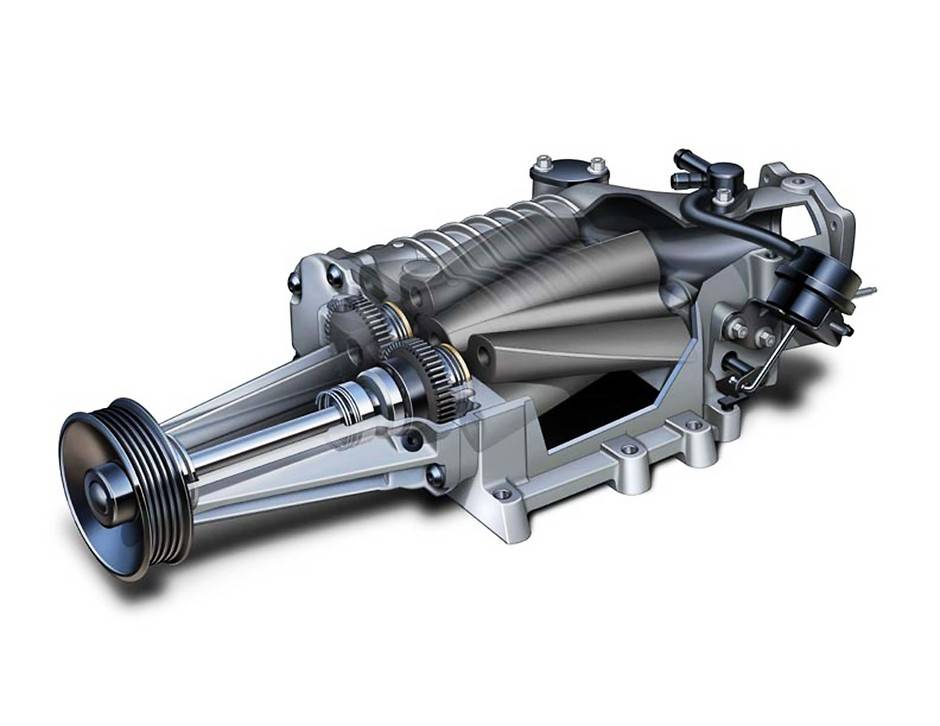

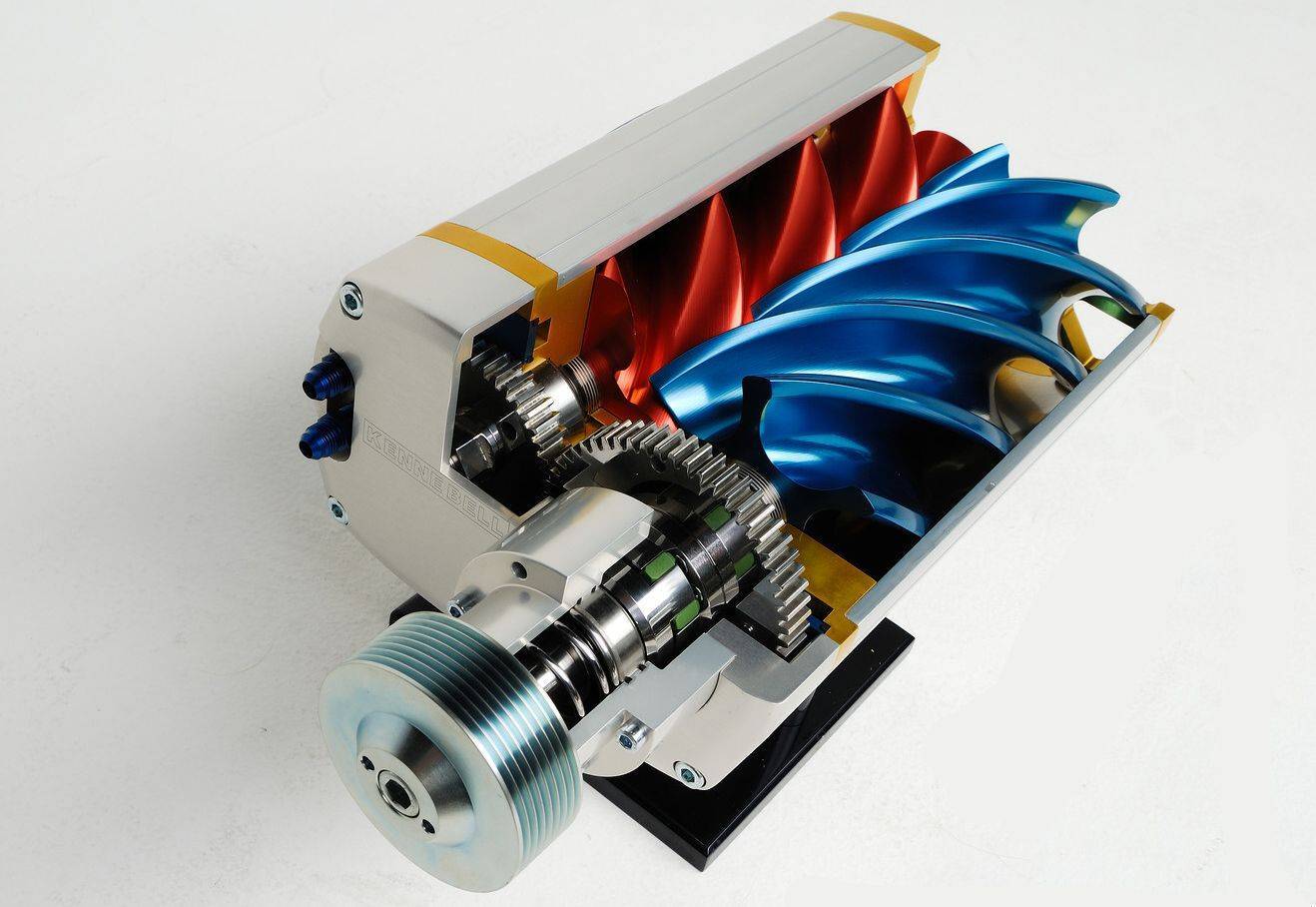

Винтовые нагнетатели (спиральные компрессоры Lysholm)

По своему внешнему виду данное оборудование напоминает Roots, но обладает другой конструкцией. В корпусе располагается пара роторов, напоминающих свёрла, имеющие форму заострённой ёлочки. Именно ввиду таких особенностей конструкции данная система и называется спиральной (винтовой). После поступления внутрь корпуса воздух сжимается, а не просто перекачивается.

Таким образом, при значительных оборотах он не вернётся в компрессор обратно и мощность не будет потеряна. Результатом станет стабильно высокий КПД, который и является основным плюсом. Такой наддув устанавливается на спорткарах и автомобилях элит класса.

К минусам спиральных конструкций следует отнести:

- Высокое потребление мощности мотора;

- Значительная цена проектирования и производства;

- Высокая сложность конструкции.

Конструкция двухступенчатой (комбинированной) системы наддува включает в себя два компрессора – механического, предназначенного для обеспечения функционирования двигателя при малых оборотах и турбо (в основном), который утилизирует выхлопные газы. После достижения определённого уровня оборотов механический нагнетатель активируется и начинает работать турбина, функционирующая от выхлопных газов.

Устройство турбонагнетателя

Турбонагнетатель состоит из:

- турбины;

- компрессора.

Турбина состоит из:

- рабочего колеса (1);

- корпуса (2).

Корпус служит для направления потока движения отработавших газов (3) на рабочее колесо турбины. Отработанные газы служат приводом для рабочего колеса. Поток газов вращает рабочее колесо и выводится через зону вывода отработанных газов.

Компрессор состоит из:

- рабочего колеса (5);

- корпуса (6).

Принцип действия компрессора обратно противоположный принципу работы турбины. Кованый стальной вал, на котором жестко закреплено рабочее колесо, соединяется с турбиной. Рабочее колесо, при вращении турбины на высоких оборотах захватывает и сжимает воздух. Далее происходит такое явление — диффузия. То есть, поток воздуха в корпусе компрессора, который имеет низкое давление и высокую скорость преобразуется в поток воздуха с высоким давлением и низкой скоростью движения. Далее, сжатый воздух (8) направляется в мотор, это обеспечивает сжигание большего количества топлива (чтобы топливо сгорало полностью) и увеличивает мощность ДВС авто.

- Рабочее колесу турбины.

- Корпус турбины.

- Выхлопные отработанные газы.

- Зона отведения выхлопных газов.

- Рабочее колесо компрессора.

- Корпус компрессора.

- Вал стальной кованый.

- Сжатый воздух.