Когда делать притирку

Традиционно целесообразно выполнять рассматриваемую процедуру после выполнения полноценного ремонта мотора или при замене поршневых колец. Следующая поэтапная инструкция позволит понять, пришло ли время притереть клапана.

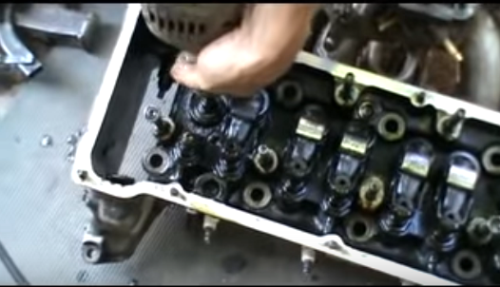

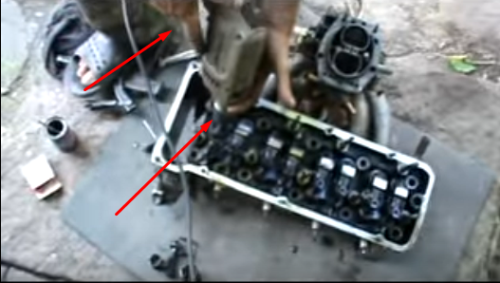

- Снимите ГБЦ и установите её так, чтобы тарелки были направлены вверх. Поверхность должна быть максимально ровной.

- Налейте керосин или бензин в камеры сгорания.

- Измерьте уровень и оставьте ГБЦ в таком состоянии на 12 часов.

- Через 12 часов проведите повторный замер, и если уровень залитого вещества не изменился за этот период, притирать клапана не нужно.

- Если количество вещества частично уменьшилось, остаётся определить пропускающий клапан. Поможет обнаружение очагов влаги и сырости в одном из коллекторов.

Другой способ проверки предполагает установку головки в боковое положение, течь оценивается со стороны тарелок. В остальном процедура аналогична.

Также советуем внимательно изучить статью нашего эксперта, в которой рассказывается об обслуживании двигателя ВАЗ-2112 на 16 клапанов.

Рабочая температура двигателя

Ресурс мы узнали, теперь переходим к другому важному показателю. Оптимальная рабочая температура составляет 90-95°C. После 97°C мотор номер 126 на 16 клапанов будет немного «тормозить», но по правилам температура до 100°C считается нормальной

Если агрегат Лада эксплуатируется с таким показателем, то нужно быть уверенным, что в это время работает вентилятор радиатора. Когда приборной панели вы видите показатель ниже +90°C, то нужно принимать – это недогрев. Разумеется, в мороз силовой установки нужно больше времени, чтобы температура добралась до нормальной отметки

После 97°C мотор номер 126 на 16 клапанов будет немного «тормозить», но по правилам температура до 100°C считается нормальной. Если агрегат Лада эксплуатируется с таким показателем, то нужно быть уверенным, что в это время работает вентилятор радиатора. Когда приборной панели вы видите показатель ниже +90°C, то нужно принимать – это недогрев. Разумеется, в мороз силовой установки нужно больше времени, чтобы температура добралась до нормальной отметки.

- Рабочая температура – 90-95°C.

- Нормальная температура (двигатель работает хуже) – 97-110°C.

- Пониженная температура – 90°C и ниже.

Зачем нужно притирать клапана

Немного теории. Клапаны открывают и закрывают каналы подачи топливно-воздушной смеси и отвода отработавших газов. Чем надежнее запирает клапан канал, тем полноценнее в моторе проходит газообмен. Двигатель работает в штатном режиме и выдает номинальную мощность.

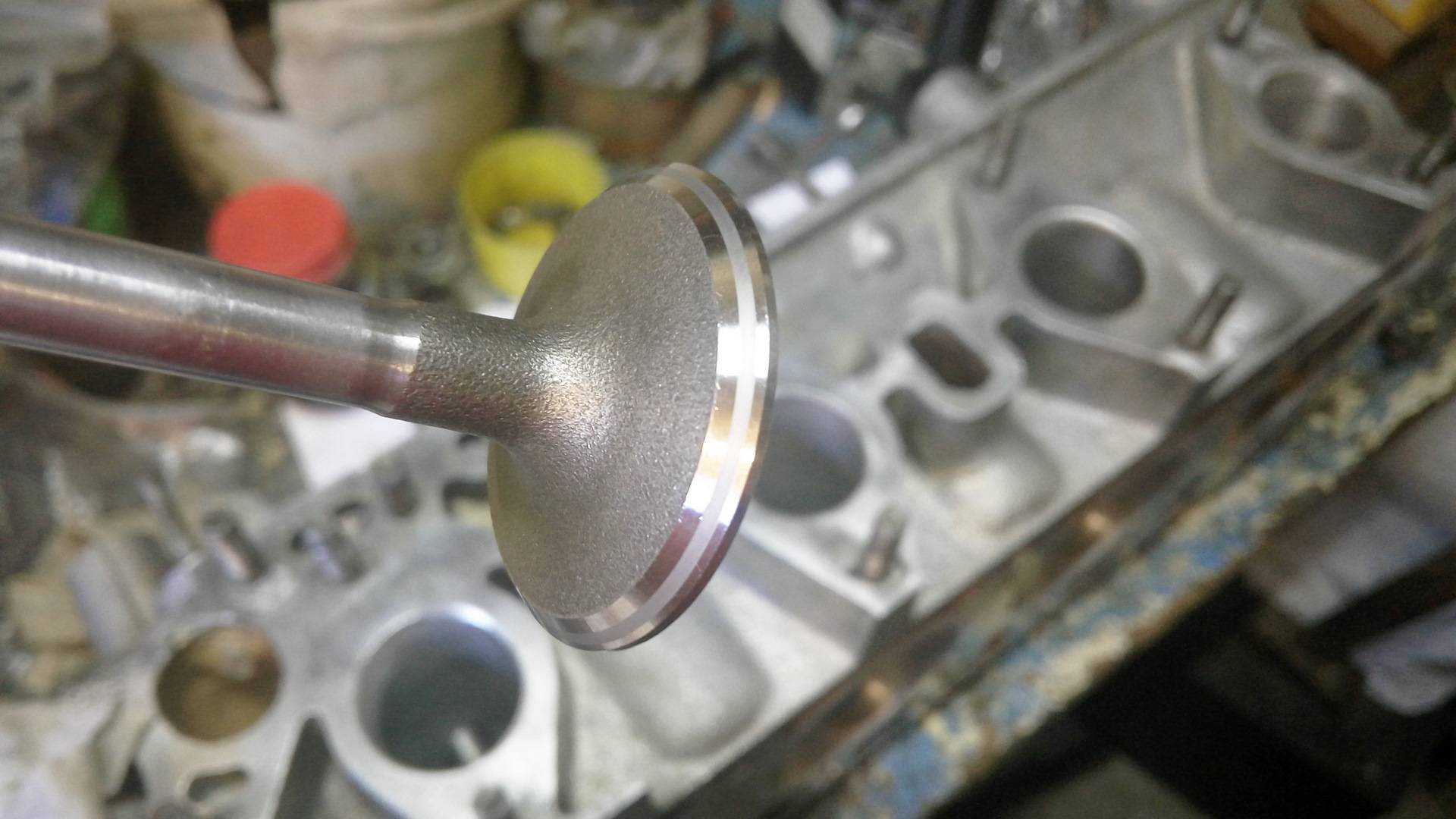

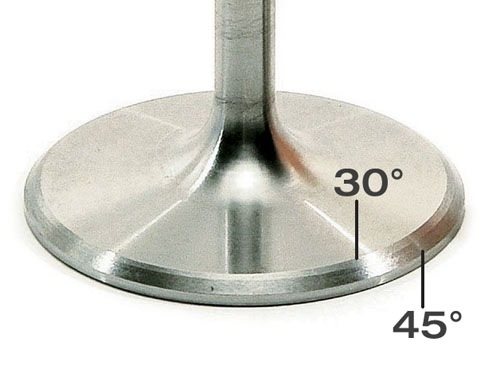

Контактная поверхность клапана с головкой блока выполнена в виде кольцевой фаски с углом наклона от 30 до 60 градусов по отношению к плоскости соединения ГБЦ с блоком цилиндров. В заводских условиях эти две поверхности прирабатываются индивидуально для каждой контактной пары. В итоге клапан в закрытом состоянии настолько плотно прилегает к посадочной поверхности в головке блока (седлу), что полностью исключает прорыв газов.

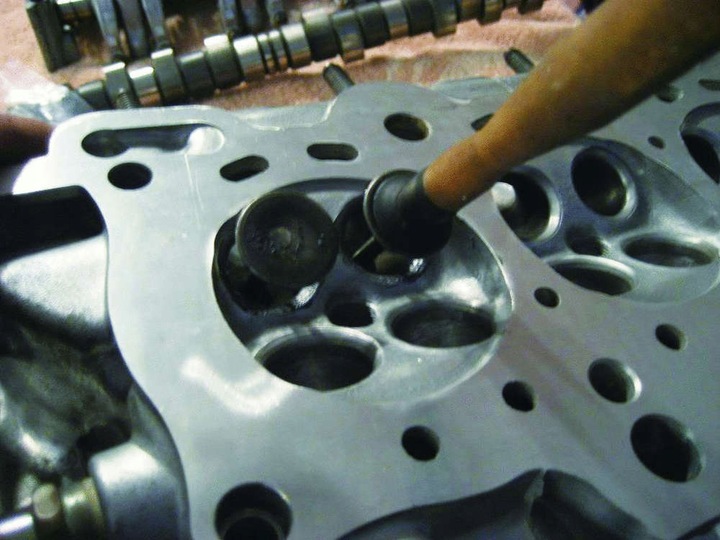

фаска клапана

Со временем седла в головке блока и рабочие поверхности на клапанах перестают плотно прилегать друг к другу. На них появляются раковины, сажевые и маслянистые отложения. Из-за этого клапаны не обеспечивают полную изоляцию камеры сгорания, происходит частичный прорыв газов. Это снижает мощность и КПД двигателя, повышает расход топлива и ускоряет загрязнение и износ мотора.

Шарошки для ремонта седел клапанов – инструкция для работы + видео » АвтоНоватор

Замена радиатора печки ваз 2114: как снять и поменять своими руками пошагово с фото и видео

Шарошки для ремонта седел клапанов являются необходимостью при работе с этим механизмом, потому что более удобного и точного инструмента не найти. Единственной альтернативой могут служить зенковки. Обо всем этом и о самом процессе ремонта мы поговорим в статье.

Устройство клапанного механизма – принцип работы и возможные неисправности

Клапаны используются для герметизации цилиндров двигателя в процессе газообмена. Принцип их работы заключается в обеспечении впуска смеси топлива и воздуха для дальнейшего её сжатия. После воспламенения и отработки газы попадают в систему выпуска, за это также отвечают клапаны. Этот механизм функционирует в агрессивных условиях двигателя внутреннего сгорания, постоянно подвергается большим динамическим нагрузкам, высоким скоростям движения и нагреву. Чтобы снизить быстрый износ ходовых частей данной детали, материалы изготовления чаще всего имеют высокую степень легирования никелем и хромом.

Устройство клапанного механизма имеет два главных составных элемента: это головка и стержень. Данные узлы авто бывают с тюльпанообразной, плоской и выпуклой головкой. На конце стержня есть конусные, фасонные или цилиндрические проточки для фиксации на них пружин. Основным проявлением неисправности клапанного механизма является потеря мощности двигателя, а также нестабильная работа мотора в целом. Неисправности такого типа происходят из-за залипания и появления зазора. Нагар также может стать причиной этой проблемы, он накапливается у самого клапана и препятствует его закрытию.

Ещё один признак неисправности – это повышенное выделение дыма во время выхлопа. А изношенный стержень и направляющая данного механизма станет причиной неестественной шумности двигателя.

Зенковки и шарошки для ремонта седел клапанов – что выбрать?

Замена седел клапанов своими руками предусматривает наличие не только грубого инструмента, но и почти ювелирного – шарошки или зенкера. Эти узкоспециализированные инструменты используются только для ремонта двигателя внутреннего сгорания. Набор шарошек для седел клапанов применяется для вытачивания нужной формы их внутреннего диаметра. Эта операция позволяет добиться от тарелки плотного закрытия. Чтобы безошибочно обработать седло клапана, чертеж механизма желательно иметь под рукой.

Шарошка выполнена в виде металлического цилиндра, в котором есть отверстие и две или одна коническая поверхность, её угол может варьироваться от 15 до 60 градусов. На поверхности конуса есть резцы. Набор зенковок для ремонта седел клапанов применяется точно так же, как и шарошки, но имеется одно отличие. Зенкер можно использовать на механических и электрических инструментах.

Замена седел клапанов своими руками – разбираем специфику работы

Такая операция выполняется двумя способами. Первый – грубый, но самый простой и быстрый. Осуществляется довольно примитивно: на изношенное кольцо седла приваривается старый клапан, а затем кольцо просто выбивается молотком из своего штатного места в головке блока цилиндров, она, кстати, может быть повреждена, что очень нежелательно. Дальше происходит процесс запрессовки нового. Мягкий способ гораздо сложнее, тем не менее, он выполним в вашем гараже без вмешательства дорогого оборудования. Седло в этом методе аккуратно вытачивается на станке. После этого посадочное место вычищается и также обтачивается.

Надёжная запрессовка происходит при охлаждении нового седла и нагреве головки блока цилиндров, только после такой работы можно будет гарантированно надёжно использовать механизм. Вся трудность метода заключается в нагреве и охлаждении, предварительно нужно будет продумать, как вы это будете делать. Если седло не изношено донельзя, его можно подкорректировать. При использовании шарошки для ремонта применяются, в основном, несколько фрез с разными углами. На оправку надевается первая грубая насадка, после чего круговыми движениями делается подготовка седла или прирезка, таким же образом могут использоваться и зенковки для прирезки седел клапанов.

Дальше приступаем к притирке, она осуществляется с помощью специального приспособления, предназначенного для этого, на конце которого есть конус. На фаску седла наносится абразивный порошок или паста. Притирка проводится до тех пор, пока трение не будет издавать минимальный звук и скрежет. Остатки пасты или порошка тщательно убираются. Качество работы можно оценить, перевернув головку и залив в неё керосин, если он не просачивается, значит, мы потрудились на славу.

https://youtube.com/watch?v=isXBYTXK6eY

Изменяемые фазы газораспределения

Разберем основные варианты, используемые в современном автомобилестроении. Каждый из них доказал свою эффективность и проверен на сотнях тысяч машин. Какой из вариантов выбирать – непринципиально: при правильной эксплуатации ресурс примерно одинаков.

За счет поворота распредвала

Этот вариант используют ведущие автопроизводители – Тойота, Фольксваген, Дженерал Моторс, Вольво, Хонда, Киа и Рено. Первыми массово эксплуатируемыми авто в стране можно назвать БМВ с легендарной системой ВАНОС, в которой регулировалось положение распределительного вала. Особенности работы:

- На распредвале расположена гидравлическая муфта, которая при необходимости меняет угол узла, тем самым изменяя фазы газораспределения. Если распредвалов два, то и муфты может быть две.

- Узел расположен внутри корпуса ГБЦ. Управление муфтами реализовано за счет давления масла, поэтому в них есть масляные каналы. Регулировка происходит за счет электрогидравлических датчиков изменения фаз газораспределения или электромагнитных клапанов.

- Муфта изменения угла представляет собой ротор, который зафиксирован на распредвале и корпус, который одновременно служит шкивом ГРМ. Внутри узла есть масляные каналы и камеры. В них подается масло, за счет чего ротор меняет свое положение по отношению к корпусу. Это и обеспечивает корректировку вала.

- Управляет системой ЭБУ, на который подается вся необходимая информация о работе двигателя: данные с датчиков Холла, скорость вращения коленвала, температура и расход воздуха, температура антифриза. Анализируя показатели, ЭБУ корректирует распредвал так, чтобы обеспечить эффективную работу двигателя.

Этот вариант достаточно надежен. Проблемы чаще всего возникают с муфтами, которые со временем начинают работать некорректно или просто блокируются в одном положении и не регулируются. Чаще всего в таких ситуациях требуется замена вышедшего из строя узла.

Изменение фаз за счет разной формы кулачков на распредвале

Подобные системы используют Хонда, Митсубиси, Тойота и Ауди. Этот вариант даже проще в устройстве, но при этом дает хороший эффект. Его основные особенности:

- Регулируется система впрыска, поэтому на каждый цилиндр приходится по два впускных клапана. При этом управление ими производится с помощью 3 коромысел и 3 кулачков на распределительном валу (крайние кулачки маленькие, средний большой).

- При малых оборотах двигателя задействованы только крайние коромысла и кулачки. Фазы газораспределения короткие, что обеспечивает экономное расходование топлива.

- При увеличении оборотов привод системы (гидравлический блокирующий узел) блокирует все коромысла и работа производится за счет большого кулачка, так как он намного выше. За счет этого фазы газораспределения удлиняются и обеспечивается большая мощность.

В усовершенствованном варианте на распределительном валу три кулачка разной высоты. На малых оборотах открывается только один клапан. В среднем диапазоне задействуется уже два клапана, а при больших нагрузках работает средний кулачок самого большого размера.

Система регулировки за счет изменения высоты подъема клапанов

Была разработана в начале нулевых годов инженерами БМВ, потом ее стали использовать такие марки, как Пежо, Фиат, Тойота и Ниссан. Многие специалисты считают этот вариант самым совершенным, так как из конструкции можно исключить дроссельную заслонку, что улучшает регулировку подачи топливной смеси. Особенности:

- Состоит из сервопривода с червячным валом и возвратной пружиной, впускного и выпускного распредвала, червячной шестерни, эксцентрикового вала и элементов впуска и выпуска.

- Системой управляет ЭБУ, собирающий информацию с многочисленных датчиков, установленных на двигателе и в выпускном тракте. После обработки данных он передает сигнал на сервопривод, который через червячный вал воздействует на эксцентриковый вал. Далее через промежуточный рычаг и коромысло выставляется высота подъема впускных клапанов, что и обеспечивает правильную подачу топлива.

Этот вариант при всей своей сложности имеет большое преимущество: возможность регулировать фазы газораспределения максимально точно во всем диапазоне оборотов.

Использование двигателя с регулировкой фаз газораспределения позволит экономить топливо и наслаждаться отличной динамикой при езде. Лучше отдавать предпочтение именно таким вариантам.

Как правильно притереть — процесс выполнения работ

Начинается процесс притирки с рассухаривания клапанов. Сначала подкладываем под тарелку клапана предмет, который служит упором для него.

Чтобы облегчить процесс запоминания и гарантировано исключить ошибку при установке рокеров, опытные автолюбители рекомендуют снимать и притирать клапана по одному.

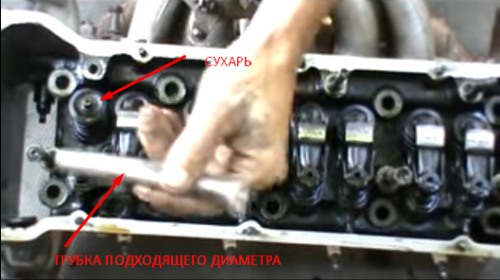

Популярный способ снятия клапанов – с помощью специального съемника (приобретают в автомагазине или на авторынке), но иногда сухари на конусе прилипают и сразу не снимаются. В этом случае, по утверждению опытных «Кулибиных», можно взять подходящую по диаметру трубку и, приставив ее к верху клапана (сухарику), слегка «тюкнуть» молотком. Легкий удар срывает сухарь, если тот залип, и облегчает процесс снятия клапана съемником.

После снятия пружины вытягиваем клапан из седла и визуально осматриваем. После долгой работы, даже если он не прогорел, все равно на нем есть нагар, поэтому проводим притирку клапанов.

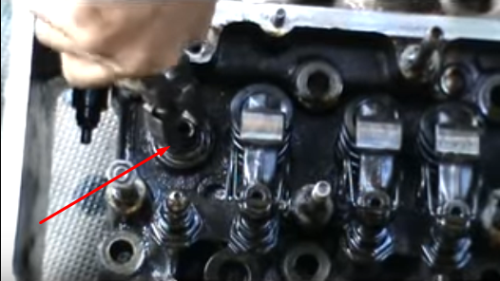

Для этого понадобится специальный притирочный порошок или паста (Permatex Valve Grinding Compound, паста ГОИ, ВПМ- Авто, М-14 – М-40, и т. д). Пасты применяют сразу, а порошки разводят моторным маслом, при этом получается вязкая субстанция, которая наносится на фаску клапанной тарелки. Пасты и порошки имеют разную величину зерна: крупнее — для первичной притирки, мельче — для финальной.

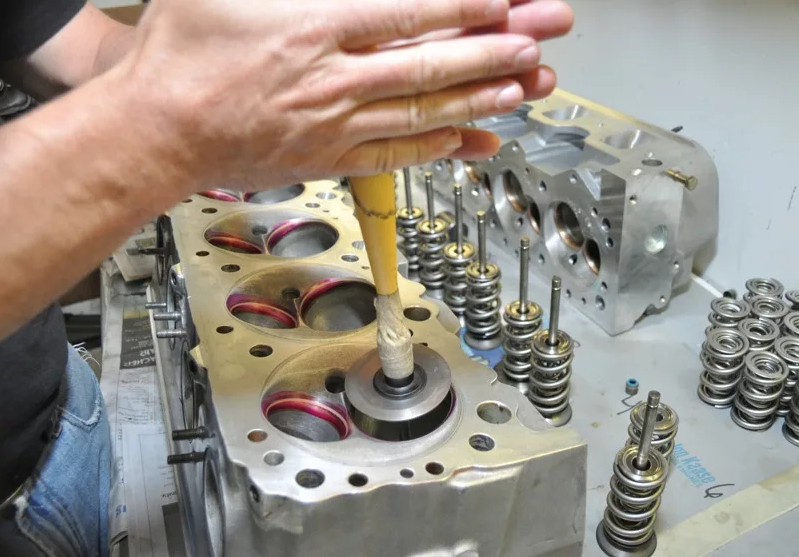

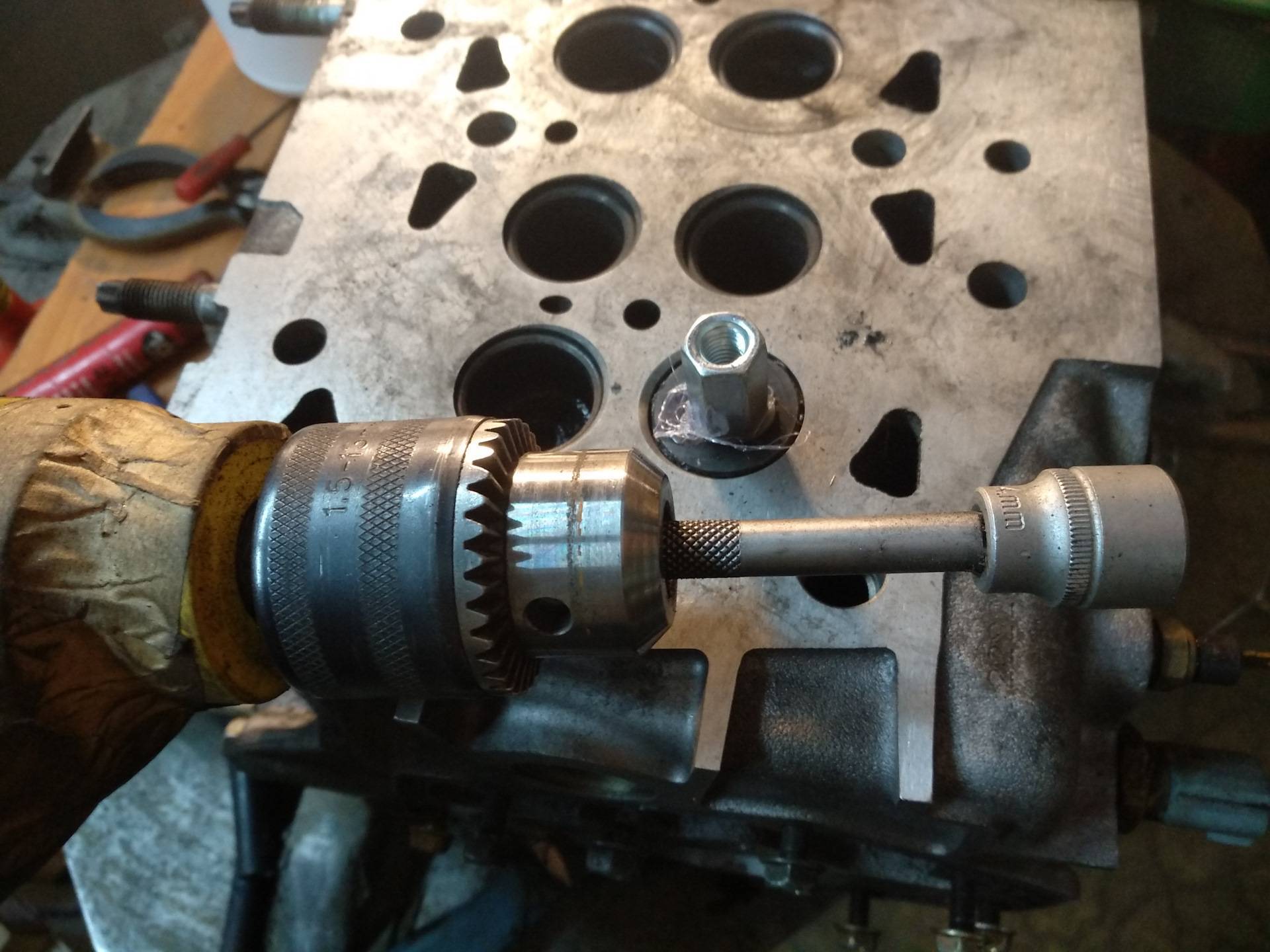

Намазав фаску седла пастой или разведенным порошком, вставьте его обратно в седло, слегка прижмите и проверните, чтобы паста равномерно распределилась по фаске тарелки и попала на седло. После этого с обратной стороны ГБЦ к штоку клапана присоедините патрон дрели или шуруповерта (дрель лучше, потому что у нее большее чисто оборотов).

Важно! Ни в коем случае не перекашивайте дрель, чтобы притереть клапана правильно

Лучше осторожно тянуть дрель вверх пальцами, упираясь ими в районе патрона, и придерживая ее за ручку

Сначала дрель должна некоторое время поработать в одном направлении, потом переключите в противоположную сторону (включить реверс).

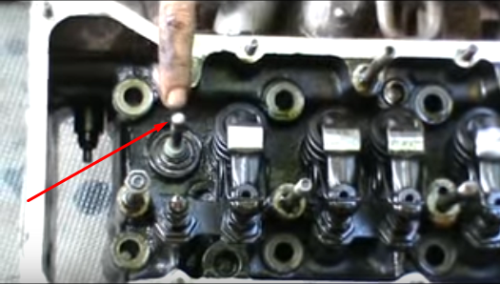

После нескольких минут работы в каждую сторону ( по 1 минуте в каждую сторону), клапан достают и осматривают. Результат видно невооруженным глазом, седло клапана блестит или имеет матовый серый цвет. Если остаются вкрапления или пятна, процедуру повторите, нанеся финишную пасту. Тоже касается и седла, если оно имеет вкрапления, раковинки или неоднородный цвет, притирку повторяют.

Если клапан правильно притёрт к седлу, его устанавливают на место, предварительно заменив сальник на новый.

Важно! Сальники клапанов менять ОБЯЗАТЕЛЬНО! Это одноразовая деталь. Иначе вся работа пойдет насмарку, клапан будет свободно чувствовать себя в седле, не даст полноценной герметизации, и по нему будет попадать масло в цилиндры

Ещё кое-что полезное для Вас:

- Как заменить направляющие втулки клапанов

- Самостоятельная регулировка зазоров клапанов на ВАЗ 2110

- Датчик положения коленчатого вала — проверка, устройство, признаки неисправности

Сальник снимается при помощи пассатижей. Ими захватывают сальник и, проворачивая его из стороны в сторону, извлекают из паза. Главное — нельзя бить по направляющей втулке, чтобы ее не повредить.

Когда старый сальник снят, ставим новый. Для этого рекомендуют вставить клапан в седло, чтобы он послужил направляющей и облегчил процесс установки. Новый сальник одевается на шток клапана, берется трубка подходящего диаметра, и легким постукиванием молотка по трубке ставим сальник на место. То, что сальник стал на место, определяем по звуку. Сначала он слышен только в районе сальника, а после того как тот станет на место, звук начнет распространяться по всей ГБЦ.

Не стоит забывать, что и в торце штока образуется выработка, которую обязательно убираем. Если ее оставить, то мотор работает с перебоями. Сточить ее можно легко, например, на точильном станке, главное, чтобы поверхность торца штока была ровной (допускается даже слегка выпуклая).

Засухарив клапан, переходим к следующему. Процесс засухаривания несложен, даже если нет специального съемника, воспользуйтесь рожковым ключом, но тогда понадобится посторонняя помощь. Один человек прижимает рожковым гаечным ключом пружину, а другой устанавливает сухарик.

Тщательно вытерев торец клапана и рокер от пыли, грязи и механических частиц, собираем узел, устанавливаем рокер, зафиксировав пружиной. Переходим к следующему клапану, соблюдая ту же последовательность в работе.

После притирки проверяем – болтается клапан или нет? Причиной люфта клапана может быть либо выработка направляющей втулки, либо самого клапана. Если выработка на клапане, то это увидим невооруженным взглядом, и тогда стоит менять его, а если он в порядке, то меняем направляющую втулку.

Что необходимо для притирки

Регулировка клапанов на ВАЗ 2107 своими руками

Процесс притирки выполняется при демонтированной головке блока цилиндров. Поэтому кроме инструментов для притирки клапанов автовладельцу также понадобится инструмент для демонтажа ГБЦ. Как правило, это обычные слесарные ключи, отвертки, ветошь. Однако также желательно иметь и динамометрический ключ, который понадобится на этапе обратного монтажа головки на место. Необходимость в нем возникает, поскольку крепежные болты, держащие головку на ее посадочном месте, должны быть закручены с определенным моментом, который как раз и можно обеспечить лишь при помощи динамометрического ключа. В зависимости от того, какой будет выбран способ притирки клапанов — ручной или механизированный (о них немного позже), отличается и набор инструментов для работы.

Непосредственно для выполнения притирки клапанов автовладельцу понадобится:

- Ручной держатель клапана. В автомагазинах или автомастерских имеются в продаже уже готовые такие изделия. Если вы по каким-либо причинам не хотите или не можете купить подобный держатель, то его можно изготовить самостоятельно. Как его сделать, рассказано в следующем разделе. Ручной держатель клапана используется при ручной притирке клапанов.

- Паста для притирки клапанов. В большинстве случаев автовладельцы покупают уже готовые составы, поскольку в настоящее время этих средств в автомагазинов достаточно много, в том числе по разным ценам. В крайнем случае можно сделать подобный состав и самостоятельно из абразивной стружки.

- Дрель или шуруповерт с возможностью реверса (для выполнения механизированной притирки). Как правило, притирка выполняется в обе стороны вращения, поэтому дрель (шуруповерт) должна вращаться как в одну, так и в другую стороны. Также можно воспользоваться ручной дрелью, которая сама по себе может вращаться в одном и другом направлении.

- Шланг и пружинка. Эти устройства необходимы для выполнения механизированной притирки. Пружинка должна иметь невысокую жесткость, и диаметр на два-три миллиметра больше диаметра стержня клапана. Аналогично и шланг, чтобы его можно было впритык надеть на стержень. Также для его закрепления можно воспользоваться маленьким хомутом. Еще необходим какой-нибудь недлинный металлический стержень по диаметру аналогичный стержню поршня, чтобы он также впритирку подходил для резинового шланга.

- Керосин. Его используют в качестве очистителя и впоследствии для проверки качества выполненной притирки.

- «Шарошка». Это специальное приспособление, предназначенное для снятия поврежденного металла в посадочном гнезде клапана. Такие приспособления продаются в готовом виде в автомагазинах. В настоящее время в автомагазинах можно найти эту деталь практически для любого двигателя (тем более для распространенных автомобилей).

- Ветошь. Впоследствии с ее помощью нужно будет вытереть насухо обработанные поверхности (заодно и руки).

- Растворитель. Нужен для очистки рабочих поверхностей.

- Скотч. Является нужной составляющей при выполнении одного из методов механизированной очистки.

Приспособление для притирки клапанов

Если у автовладельца нет возможности/желания покупать заводское приспособление для притирки клапанов своими руками (вручную), аналогичное устройство можно сделать самостоятельно с помощью подручных средств. Для этого понадобится:

- Металлическая трубка с полостью внутри. Ее длина должна составлять около 10…20 см, а диаметр внутреннего отверстия трубки должен быть на 2…3 мм больше, чем диаметр стержня клапана двигателя.

- Электродрель (или шуруповерт) и сверло по металлу диаметром 8,5 мм.

- Контактная или газовая сварка.

- Гайка и болт диаметром 8 мм.

Алгоритм изготовления устройства для притирки клапанов будет следующим:

- С помощью дрели на расстоянии около 7…10 мм от одного из краев необходимо просверлить дырку указанного выше диаметра.

- С помощью сварки необходимо приварить гайку ровно над просверленным отверстием. При этом работать нужно аккуратно, чтобы не повредить резьбу на гайке.

- Вкрутить болт в гайку так, чтобы его край достал внутренней поверхности противоположной от отверстия стенки трубки.

- В качестве рукоятки для трубки можно либо загнуть противоположный кусок трубы под прямым углом, либо же доварить еще один кусок трубы или любой другой металлической детали, похожей по форме (прямой).

- Выкрутить болт обратно, а в трубку вставить стержень клапана, и с помощью болта зажать его крепко с помощью гаечного ключа.

Приспособления для выполнения работ, пасты для притирки

Пройдемся по приспособлениям для клапанов.

Для вытаскивания сухарей, которыми удерживается головка клапана в посадочной тарелке, есть специальные приспособления.

Конструкций их много, описывать все не будем. Отметим только, что все они действуют по одному принципу.

Этим приспособлением пружины клапана сжимаются, тарелка крепления клапана опускается вниз, высвобождая сухари, и они извлекаются.

Но можно поступить и простым методом. Потребуется отрезок трубки, по диаметру чуть меньше тарелки крепления.

Сейчасчитают 6 эффективных способов откачки лишнего масла из двигателя

900

Угорание масла в двигателе или как уменьшить «масложор» мотора

7.6k

Эту трубку наставляют на тарелку резко по ней бьют молотком. Из-за удара пружины сжимаются, тарелка проседает и сухари выскакивают.

При этом лучше отверстие с той стороны, по которой будет наноситься удар, чем-нибудь закрыть, чтобы через него не вылетели сухари.

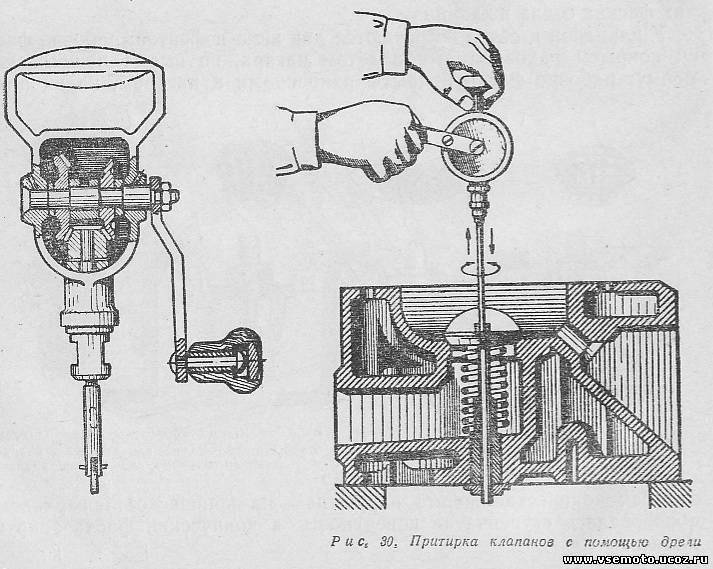

Теперь о приспособлении для притирки.

Его можно приобрести, обычно такое приспособление состоит из гаечного зажима, штанги и воротка.

Но можно сделать его и самому. Для этого понадобится стержень диаметром, равным диаметру клапана. К нему приваривается вороток так, чтобы получилась Т-образная конструкция.

С другой от воротка стороны на стержень одевается отрезок резиновой трубки.

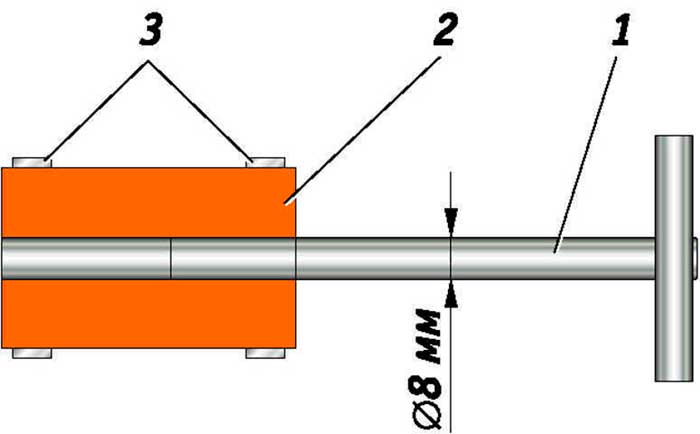

1 – металлический стержень диаметром 5 – 8 мм, в зависимости от диаметра стержня клапана, 2 – резиновая трубка, 3 – зажимные хомуты.

Внутренний диаметр трубки нужно выбирать такой, чтобы она плотно садилась на стержень.

Понадобится также еще один хомут, им будет зажиматься край резиновой трубки, который будет одеваться на стержень клапана.

Пасты.

Для притирки клапанов одних приспособлений мало, так как данная операция производится с применением специальных паст.

Найти их несложно, можно приобрести как дешевые притирочные пасты, так и весьма дорогие.

Для притирки лучше приобретать комплекты, состоящие из двух паст или же просто две пасты – для первичной черновой обработки и для вторичной чистовой.

Возможно также понадобиться применение шарошки. Она представляет собой конусную головку для дрели с вставленными в нее резцами по металлу.

Используют ее для того, чтобы обработать поврежденную поверхность седла.

Причины неисправности вакуумного усилителя

Вакуумный усилитель тормозов и его сопутствующие элементы — достаточно простые устройства, поэтому специалисты выделяют следующие основные и возможные неисправности ВУТ:

- Разгерметизация вакуумного трубопровода. По нему происходит разрежение, необходимое для нормальной работы тормозной системы. Соответственно, если в него будет подсос воздуха извне, то ВУТ работать не будет. Разгерметизация (подсос воздуха) от старости резины может произойти в самых разных местах — в резиновых шлангах, местах соединений, хомутах.

- Неисправность обратного клапана. Его задача состоит в удалении воздуха из тормозной системы и недопущения попадания его как в саму систему, так и в главный тормозной цилиндр. Неисправным может быть как сам клапан, например, по причине естественного износа, так и по причине значительного износа резиновых его уплотнений.

- Разгерметизация рабочих камер вакуумного усилителя. Это достаточно редкая причина, которая происходит, чаще всего, из-за механического повреждения ВУТ. Например, при ремонте или ДТП.

- Разрыв диафрагмы. Это критическая поломка, поскольку она возникает внутри самого усилителя, а он обычно является неремонтопригодным, соответственно, подлежит замене. При этом усилитель будет травить воздух, и издавать шипение.

- Образование в ВУТ дополнительного зазора. Дело в том, что в результате эксплуатации машины и в частности механизма крепления вакуумного усилителя его мембрана немного сдвигается вперед, из-за чего на самом деле водителю легче давить на педаль тормоза. Однако в результате этого возникает лишний зазор в креплении, из-за которого порой может возникать стук при резком торможении. Чтобы решить эту проблему достаточно отрегулировать шток, переместив его немного вперед. Подобный ремонт возможен как в условиях гаража, так и в автосервисе.

Выбор пасты

Выбор абразивных паст для притирки в современных магазинах может повергнуть в шок любого водителя-новичка. О цене речь не пойдёт, поскольку выбор по данному параметру полностью зависит от возможностей и личных предпочтений покупателя. Такие факторы, как состав и зернистость более важные, поэтому их и стоит рассмотреть:

- Новичкам лучше отказаться от использования крупнозернистых паст, иначе малейшая оплошность приведёт к дефектам седла и фаски. Средний уровень зернистости предпочтителен, если речь идёт об основной обработке, а мелкая зернистость нужна для шлифовки.

- Зачастую комплектация предполагает наличие двух ёмкостей с пастами с составами разной зернистости.

- Если вы не позаботились о покупке пасты, можно приготовить её самостоятельно. Для этого подберите наждачную бумагу с минимальным уровнем зернистости и снимите абразив, смешайте полученный порошок со смазочным материалом. Пасту ГОИ используйте на завершающем этапе для финишной обработки поверхности. Смешивать её стоит так же, как и в случае с порошком абразива. Сразу стоит упомянуть о том, что качество притирки будет на порядок ниже, чем при использовании магазинных абразивов.

Chevrolet Lanos: Притирка клапанов

Chevrolet Lanos / Руководство по ремонту, обслуживанию, эксплуатации автомобиля Chevrolet Lanos / Двигатель / Притирка клапанов

Притирку клапанов выполняют на снятой головке блока цилиндров. Для извлечения

клапанов из направляющих втулок головки блока цилиндров необходимо снять пружины

клапанов, сжав их специальным приспособлением и вынув из тарелок пружин сухари (см.

«Замена маслосъемных колпачков», с. 82).

Для притирки клапанов удобнее всего пользоваться специальным механическим приспособлением

(реверсивной дрелью).

Кроме того, в продаже имеются готовые ручные держатели клапана.

При отсутствии готовых приспособлений можно воспользоваться приспособлением,

изготовленным по чертежу (рис. 5.10).

Рис. 5.10. Приспособление для притирки клапанов:

1 — металлический стержень;

2 — резиновый шланг;

3 — винтовой хомут

Вместо резинового шланга и хомутов можно приварить к стержню приспособления наконечник,

у него в боковой стенке выполнено сквозное резьбовое отверстие, в которое ввернут

болт для фиксации стержня клапана Кроме того, вам потребуются: притирочная ласта,

керосин, слабая пружина, по наружному диаметру проходящая в отверстие седла клапана.

1. Очистите клапан от нагара.

2. Нанесите на фаску клапана сплошной тонкий слой притирочной пасты.

3. Наденьте на стержень клапана предварительно подобранную пружину и вставьте

клапан в направляющую втулку со стороны камеры сгорания, смазав стержень клапана

слоем графитной смазки.

Примечание

Графитная смазка предохраняет направляющую втулку от попадания в ее

отверстия абразива из притирочной пасты и облегчает вращение клапана во время притирки.

5. Наденьте на стержень клапана приспособление для притирки клапанов (или с некоторым

натягом резиновую трубку для соединения клапана с реверсивной дрелью).

6. Включив дрель на минимальную частоту вращения (в реверсивном режиме) или вращая

приспособление (в случае ручной притирки) попеременно в обе стороны на пол-оборота,

притрите клапан, периодически то прижимая его к седлу, то ослабляя усилие прижатия.

Полезный совет

При отсутствии какого-либо приспособления притереть клапан можно с помощью ластика,

прижимая и проворачивая им клапан. Ослабляйте прижатие клапана, нажимая на торец

его стержня другой рукой.

6. Притирайте клапан до появления на его фаске матово-серого непрерывного однотонного

пояска шириной не менее 1,5 мм, при этом…

7. …на седле клапана после притирки так же должен появиться блестящий поясок

шириной не менее 1.5 мм.

8. После притирки тщательно протрите клапан и седло чистой тряпкой и промойте

для удаления остатков протирочной пасты. Проверьте герметичность клапана, для чего

установите его в головку с пружинами и сухарями. Затем положите головку набок и

залейте керосин в тот канал, который закрыт клапаном. Если в течение 3 мин керосин

не просочится в камеру сгорания, клапан герметичен.

Разборка, ремонт и сборка головки блока цилиндров

Если необходим ремонт головки блока цилиндров двигателя, установленного на автомобиле,

снимите ее (см. «Замена прокладки головки блока цилиндров», с 79). В большинстве

случаев ремонт головки блока …

Снятие и установка двигателя

Завод-изготовитель рекомендует вынимать силовой агрегат (двигатель со сцеплением

и коробкой передач) вниз. Для этого необходим подъемник, чтобы повыше поднять переднюю

часть автомобиля.

В гаражны …

Другое на сайте:

Ремонт шарниров привода переключения передач

При увеличении зазоров в приводе переключения передач появляется вибрация рычага

переключения передач во время движения, а переключение передач становится нечетким

и затрудненным. В этом случае не …

Замена масляного уплотнительного кольца приводного вала

ПОРЯДОК ВЫПОЛНЕНИЯ

1. Отсоедините приводной вал от коробки передач.

2. Лезвием плоской отвертки снимите уплотнительное кольцо из гнезда коробки передач.

Предупреждение

Очистите гнездо уплотнит …

Обслуживание системы охлаждения (опорожнение, промывка и заправка)

Не допускайте попадания антифриза на открытые участки тела и окрашенные поверхности

автомобиля. Случайные брызги без промедления смывайте обильным количеством воды.

Помните, что антифриз является …