Как выполнить процедуру: пошаговая инструкция

На всех станциях техобслуживания процедура выполняется примерно одинаково. Рассмотрим подробнее оба способа.

Какие инструменты понадобятся

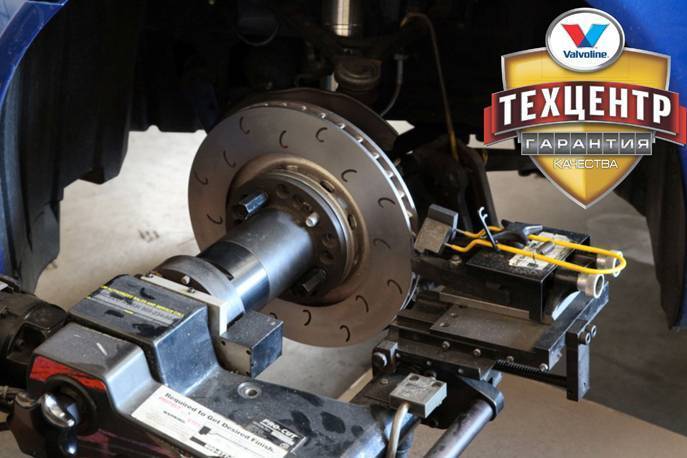

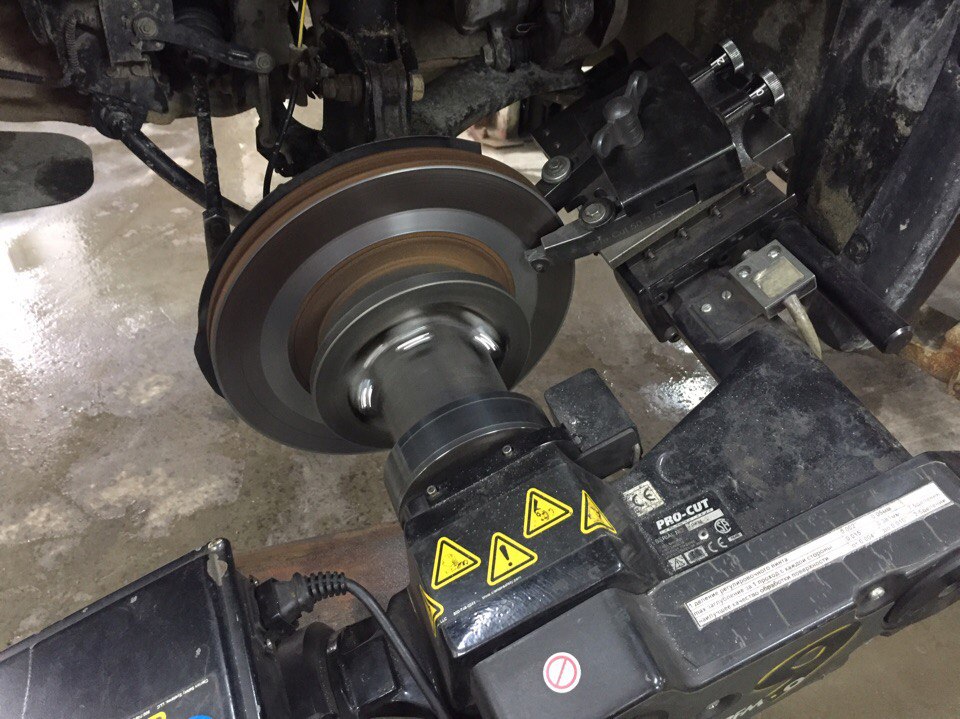

Если выполняется проточка со снятием, то необходимы стандартный набор инструментов и обычный токарный станок. Если же производится проточка без снятия, помимо инструментов для снятия колеса нужен ещё и специальный станок (например, Pro Cut).

Процесс со снятием

На первый взгляд процедура кажется легкой. Но здесь есть свои определенные сложности. Не нужно подвешивать автомобиль и крепить что‐либо к суппортам — это плюс. Сложность заключается в том, что проточке подвергают сразу 3 поверхности ТД: верхнюю, нижнюю и околоступичную. Поверхности после выполнения работы должны быть идеально параллельными. Иначе биение никуда не уйдет.

До и после проточки

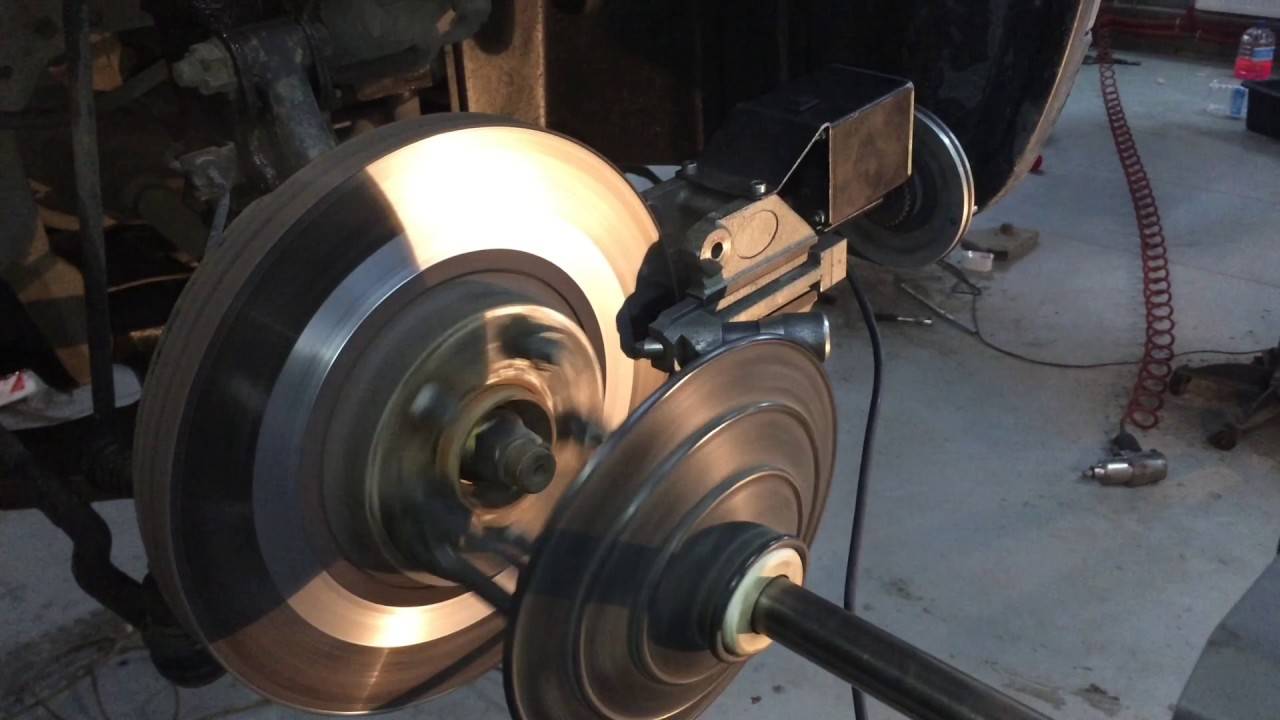

Процесс без снятия

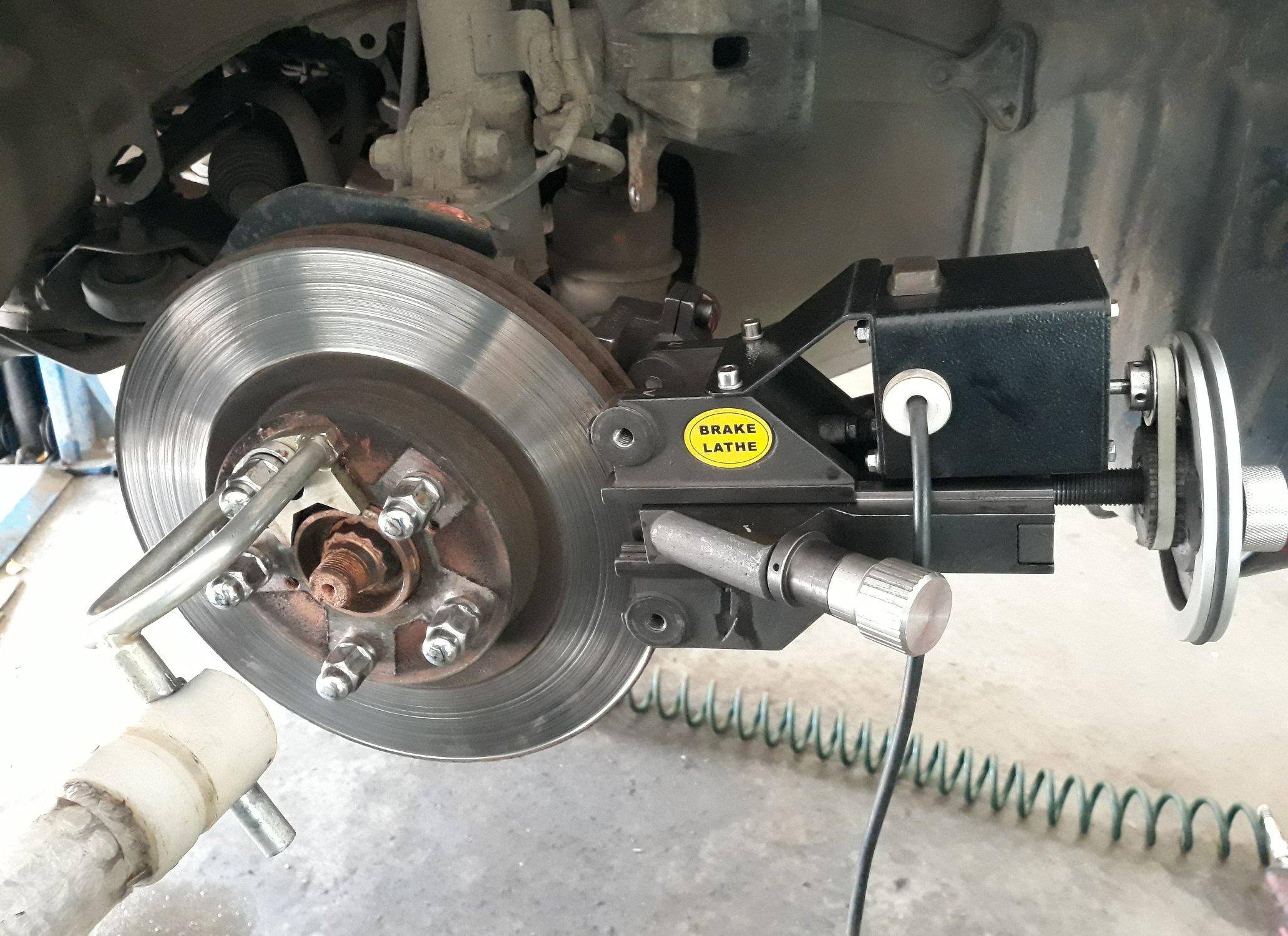

Используемые для этой процедуры станки крепятся прямо на ступицу и бывают 2 видов. Первый вариант — единый узел, который соединяется со ступицей через переходник. И это обеспечивает более точную обработку. Такой узел дорого стоит.

Оборудование попроще включает в себя отдельный узел, на котором располагаются резцы. Такие станки дольше монтировать на автомобиль, резцы придётся крепить на скобе тормозного суппорта.

И в первом, и во втором случаях вращение ступицы производит сам станок. Автомобиль при этом заглушен, КПП переключена в нейтральное положение.

Далее:

- Машину поднимают на подъемнике, снимают колеса.

- Откручивают один суппорт и крепят его к пружине с помощью держателя.

- Измеряют кривизну поверхности, чтобы определить, сколько металла нужно снять.

- На шпильки ступицы крепят двигатель, который и будет вращать ТД.

- К “ушам” суппорта прикручивают специальную раму, на которой будут работать резцы. Их будет два. Поверхность около ступицы не нуждается в обработке.

- Далее начинается сама проточка.

Резцы медленно перемещаются по поверхностям, снимая за один проход несколько десятков микронов металла. За пару‐тройку проходов обрабатывается один ТД. Далее станок переставляют на другое колесо и повторяют.

Первыми снимают фаски, которые остаются от колодок. Так снижается нагрузка на оборудование, а резцы более качественно обрабатывают поверхность.

По завершении процедуры обязательно меняют тормозные колодки. Иначе обработанные диски быстро придут в негодность.

Неоспоримый плюс метода проточки — ТД не снимают с посадочного места, а значит, третью поверхность обрабатывать не нужно. Метод передовой, но имеет свои недостатки.

Причины возникновения дефектов

- Попадание посторонних предметов в просвет поверхности диска и фрикционных колодок: песок, мелкие камни, грязь, металлическая стружка, осколки стекла и т.д.;

- Нарушение работы тормозных цилиндров;

- Неправильно смонтированные колодки;

- Фрикционные накладки низкого качества;

- Постоянный перегрев и ударные нагрузки на диск;

- Естественная изношенность металла при трении;

- Несвоевременная замена колодок.

Ниже более подробно рассмотрен каждый из пунктов.

Попадание

грязи и посторонних предметов

Первый признак — наличие стороннего шума (от мягкого шороха

до режущего слух скрежета). Это повод для тщательного осмотра тормозного

привода и механизмов. Посторонние предметы следует удалить продувкой сжатым

воздухом или при помощи отвертки, поверхности очистить от загрязнений.

В случае с закрытой системой, для осмотра придется снять

тормозные барабаны, ведь раннее обнаружение позволит избежать крупных проблем.

Например, отцепившаяся пружинка задних тормозных колодок ВАЗ

21099, попав в просвет между колодками и барабаном, может привести к выработке

в них глубокой канавки.

Закисание

или неравномерная работа цилиндров

Когда машина долго стояла, или были повреждены защитные

пыльники, зачастую возникает закис суппортов или цилиндров. Поршни обрастают

толстым слоем окислов и не дают нормально работать механизму.

Для восстановления работоспособности производят следующие

действия:

- Очищают детали от ржавчины;

- Заменяют пыльники с уплотнениями.

Однако, это не всегда способствует возобновлению нормальной

работы, и тогда приходится менять цилиндры на новые.

Перекос

колодок из-за неправильной установки

При техническом обслуживании тормозной системы, необходимо внимательно

следить за правильной установкой всех компонентов во время сборки. В противном

случае давление фрикционных накладок на барабан или диск не будет равномерным.

В конечном итоге ухудшится работа тормозной системы, детали выйдут из строя и ремонта или замены будет не избежать.

Некачественный

материал фрикционных накладок

При покупке нового комплекта колодок, следует внимательно

отнестись к его качеству. В составе не должно быть твердых включений. Если

смесь содержит стружку металла, следует выбрать другого производителя. Твердый

состав накладок повышает результативность торможения, но быстрее изнашивает

тормозные диски.

Деформация

диска в результате перегрева

Если в результате торможения машину резко уводит в сторону и

ощущаются пульсирующие толчки на педали, вероятная причина этого – деформация

диска. Это могут быть последствия интенсивного торможения с последующим резким

охлаждением.

Чем больше деформирован тормозной диск, тем меньше

вероятность его исправить.

Естественный

износ металла от трения

Работа тормозов основана на трении, и так или иначе, это со

временем приводит к износу металла и образованию выступающей кромки, которая

мешает работе тормозов. Для удаления фаски (буртика) требуется проточка.

Несвоевременная

замена колодок

Колодки – расходный материал. Мягкий, фрикционный материал

колодок нанесен на металлическую основу. После износа материала, при

торможении, на диск будет воздействовать металлическая пластина, что в разы

повысит скорость стачивания.

Производители оснащают колодки датчиками, сигнализирующими о

крайней степени износа. На старых моделях автомобилей это скобы-пискуны, на

новых – электронные датчики.

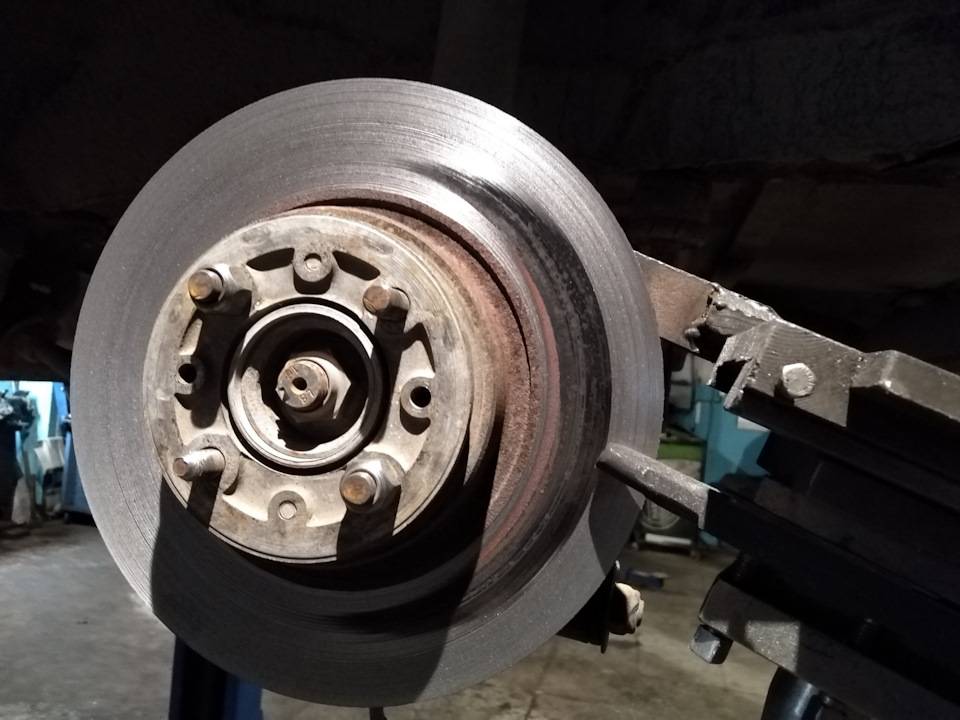

collage

Слева — тормозной диск до обработки. Хорошо видна внешняя фаска от выработки. Ничего страшного: толщина диска позволяет его точить. Справа — обработанный диск, потерявший лишь 0,25 мм толщины. Слева — тормозной диск до обработки. Хорошо видна внешняя фаска от выработки. Ничего страшного: толщина диска позволяет его точить. Справа — обработанный диск, потерявший лишь 0,25 мм толщины.

Слева — тормозной диск до обработки. Хорошо видна внешняя фаска от выработки. Ничего страшного: толщина диска позволяет его точить. Справа — обработанный диск, потерявший лишь 0,25 мм толщины. Слева — тормозной диск до обработки. Хорошо видна внешняя фаска от выработки. Ничего страшного: толщина диска позволяет его точить. Справа — обработанный диск, потерявший лишь 0,25 мм толщины.

После проточки нужно поменять колодки, иначе поработавшие с кривым диском фрикционные накладки убьют обработанный диск. Ради эксперимента возьмите такую колодку и потрите на наждачной бумаге, которая лежит на ровной плоскости, — на визуально ровной поверхности проступят опасные впадины!

Например, владелец Volvo XC90 первого поколения выложит 2500 рублей, причем за эти деньги еще и колодки поменяют, — вся работа занимает полтора часа. Поскольку цена одного нового диска составляет около 4000 рублей, выгода очевидна. Да и цена добротных дисков на бюджетные иномарки ненамного ниже. И еще: даже оригинальные запчасти для вторичного рынка зачастую хуже качеством, чем те, что идут на первичную комплектацию. Еще и поэтому целесообразнее обработать заводскую деталь. Отдавайте предпочтение специализированным СТО. У них и оборудование, и отношение к его эксплуатации лучше, чем у большинства официальных дилеров. Не говоря уже о ценах на услуги.

Технология выполнения работ своими руками в домашних условиях

Если толщина тормозного диска позволяет сделать проточку, то выполнить ее можно самостоятельно в домашних условиях. Данный способ предполагает наличие специализированного оборудования, которое позволяет выполнить проточку, не снимая диск с автомобиля. Для этого необходимо штангенциркулем определить степень износа и приступить к работе.

Суть процесса заключается в подвешивании колеса и присоединении к диску специального станка для проточки. Привести колесо в движение можно и штатно, включив пятую передачу на заведенном двигателе. В этом случае роль режущего элемента может выполнять напильник или другой абразив.

В автомобиле есть масса деталей и механизмов, техническим состоянием которых можно пренебречь без угрозы для здоровья и жизни

Но тормозная система к ним не относится никоим образом! Крайне важно следить за органами управления автомобилем и содержать их в надлежащем порядке. Неразумная экономия может привести к более печальным последствиям, нежели финансовые траты

Варианты самостоятельной проточки

Поскольку цена на услуги по профессиональной проточке многих пугает, некоторые автомобилисты задумываются относительно самостоятельного проведения подобной процедуры.

Настоятельно не советую браться за такую работу, если у вас нет навыков, опыта и специального оборудования. Подобная шлифовка точно не избавит от биения диска, и послужит временной мерой. Часто в видео инструкциях, а также в описаниях самостоятельной проточки, публикуемых на том же сайте Драйв, в ход идет болгарка, шлифовальные круги, наждачка и прочие подручные абразивы.

Эффект достигается незначительный, и только на некоторое время восстанавливает поверхность тормозного диска. Потому предпочтительнее отдать узел в руки профессионалов. В автосервисах есть специальный стенд, позволяющий без снятия провести обработку изделия.

При этом можно выделить 2 способа, которые все же можно использовать в гаражных условиях, пытаясь своими руками вернуть работоспособность тормозного узла на прежний уровень.

Напильник или болгарка

Сразу скажу, что представленный способ подходит только под автомобили ВАЗ, отечественные машины и старенькие иномарки. Интересно, что АвтоВАЗ даже в инструкциях по эксплуатации описывает, как автовладелец может сам с помощью напильника убрать буртики.

Есть усовершенствованный способ избавления от буртиков. Выглядит процедура так:

- Сначала поднимается автомобиль и снимается необходимое колесо, за которым находится проблемный элемент;

- Затем запускается двигатель машины;

- Включается 5 передача;

- Для удаления буртика можно взять напильник, либо же крупнозернистый диск для болгарки;

- Прикладывая небольшое усилие инструментом к диску, за счет вращения колеса делается проточка;

- После обработки диск обезжиривается.

Как вы поняли, здесь нужен помощник, чтобы один человек точил диск, а второй нажимал на педаль газа для обеспечения вращения ступицы колеса.

Важно быть предельно внимательным. Ни в коем случае не применяйте такой метод на иномарках, даже если это подержанный автомобиль , и на и новых авто

Шлифовка без снятия станком

Если и делать проточку самостоятельно, то только этим методом. Поскольку никто в свой гараж не станет покупать дорогостоящее специализированное оборудование, большинство обходятся обычным токарным станком.

Но современные технологии позволяют получить специальный станок для проточки за сравнительно небольшие деньги. Это агрегат высокого уровня, способный частично заменить профессиональные установки для проточки.

Проточка с помощью специального станка выполняется без снятия самого диска. Устройство, оснащенное электродвигателем, крепится на диске, и с обеих сторон агрегата имеются резцы. Тем самым удается избавиться даже от биения в гаражных условиях. Подробнее об использовании станка нужно читать в руководстве к конкретной модели.

Сначала проводится настройка стенда и его адаптация под параметры диска. Затем буквально за 5 минут девайс сам восстанавливает элемент тормозной системы, снимая необходимый слой.

А поскольку мы заговорили о тормозной системе, не лишним будет разобраться в работе соседа тормоза в виде сцепления .

Что вы думаете насчет самостоятельной проточки? Стоит ли этим заниматься своими руками, или лучше отдать диски в автосервис, где есть программируемое, автоматизированное профессиональное оборудование?

Спасибо, что вы с нами! Подписывайтесь, задавайте актуальные вопросы и рассказывайте о нас своим друзьям!

(2 оценок, среднее: 3,00 из 5)

Подпишитесь на обновления и получайте статьи на почту!

Гарантируем: никакого спама, только новые статьи один раз в неделю!

Как писал ранее о приобретении ништяков и какой геморрой получился, я был бы ни я если бы позволил себе гонять на вибраторе (а точнее с дискомфортом)и так ездил и думал как же быть как быть, сдавать диски ни вариант, далеко, бенза больше сожжешь чем стоят диски, на проточку отдавать не хотелось так как уже имел горький опыт, после проточки становилось хуже ( а цена за такое удовольствие 1000-1500 русских), а если же на спец станке (а таких у нас нет и цена от 4000-5000) не вижу смысла для таза тратить бабло такое, легче купить еще 3 к-т передних дисков., и как то ночью ни спалось, и посетила мысля такая, а почему бы ни сделать проточку дисков на месте, но как, и тут меня осенило (кстати большинство реализации моих переделок приходят ночью когда ложусь спать, прям перед сном), а почему бы ни сделать абразивные накладки)))и понеслось…купил шлифовальный диск (ШД), характеристики на фото видно…

хорошо что не выкидываю сразу отработанные накладки…

так же валялся алмазный диск, который работал последний раз пару лет назад, и вот опять пригодился…

Проведение работ

Методов проточить тормозной диск несколько. Это можно сделать индустриальным путём, с использованием станков и тяжёлого оборудования, но при этом колесо надо будет разобрать полностью и снять с него тормозной диск. При работе подручными средствами можно проточить диск, не снимая его с автомобиля.

Использование станков

На базе индустриальной автомобильной мастерской имеются специальные станки и стенды для проведения любых работ, в том числе и проточке тормозного диска. В специальный станок устанавливается тормозной дик. Далее работает программа станка. После всех измерений она выбирает оптимальные размеры снимаемого слоя метала для выравнивания детали и её балансировки.

Колесо полностью разбирается, освобождается тормозной диск и устанавливается на токарный станок. Такую процедуру может произвести только профессиональный токарь. Данный метод подразумевает максимальную точность проточки с минимальными потерями метала на самом диске.

После проточки диск устанавливается на место, а собранное колесо желательно заново отбалансировать на станке финишной балансировки, то есть не снимая его с автомобиля.

После проточки диск устанавливается на место, а собранное колесо желательно заново отбалансировать на станке финишной балансировки, то есть не снимая его с автомобиля.

Минусом такого вида работ является стоимость. Ведь, как правило, разбирает колесо, автослесарь, на станке работает токарь, то есть необходимо оплатить работу, как минимум двух специалистов.

Работа подручными средствами

Проточить тормозной диск можно не снимая его с автомобиля. Но в данном случае придётся снять тормозной суппорт с колодками, он будет мешать. Для проточки можно использовать шлифовальную машинку с абразивным диском различной плотности и структуры. Для измерения толщины диска нужно использовать электронный или механический микрометр.

Обточить сколы на краях диска и явные неровности можно простым напильником. При этом суппорт снимать не потребуется. Однако и точность данной операции остаётся очень приблизительной. Зато процедура проста. Достаточно поднять автомобиль на домкратах завести двигатель и включить передачу, это в том случае если обрабатываемое колесо является ведущим. Вращающийся тормозной диск легко обрабатывается напильником, главное при этом соблюдать технику безопасности и защитить глаза от искр.

Обточить сколы на краях диска и явные неровности можно простым напильником. При этом суппорт снимать не потребуется. Однако и точность данной операции остаётся очень приблизительной. Зато процедура проста. Достаточно поднять автомобиль на домкратах завести двигатель и включить передачу, это в том случае если обрабатываемое колесо является ведущим. Вращающийся тормозной диск легко обрабатывается напильником, главное при этом соблюдать технику безопасности и защитить глаза от искр.

Важно! Ручные методы проточки намного дешевле индустриальных, их даже можно проводить самостоятельно в своём гараже. Однако и качество такой работы остается настолько низким, что процедуры придётся повторять снова и снова через короткие промежутки времени

Преимущества и недостатки

Не каждый автомобилист решается на проточку, предпочитая просто заменить несколько изношенные и деформированные тормозные диски.

Каждый сам для себя решает, стоит ли проводить обточку

Важно понимать, что не всегда это можно сделать

К преимуществам проточки относят такие пункты:

- экономия на замене дисков торможения;

- увеличение срока службы комплекта тормозов.

Что же касается недостатков, то тут следует учесть следующее. Это не бесконечная процедура, которая проводится до определённой степени износа диска. Не каждый способен качественно обточить деталь своими руками. А в случае допущения ошибки и вовсе может последовать отказ тормозов при очередной попытке остановить машину во время движения.

Потому в основном автомобилисты обтачивают диски из соображений экономии. Не все готовы платить по 10-40 тысяч рублей за новые диски, предпочитая отдать 1-4 тысячи за проточку. При самостоятельной обработке цена и вовсе формируется из закупки необходимых расходников. В некоторых случаях получается бесплатно.

Проточка без снятия

Современная промышленность производит специальное оборудование, дающее возможность выполнять работы непосредственно на автомобиле, не производя их снятие. Такой подход оправдан. Ведь вращающаяся на подшипниках колёсная ступица заведомо обеспечивает необходимые условия для точной обработки детали.

Стоит ли приобретать станок для проточки тормозных дисков, стоимость которого составляет не менее 100 тыс. руб. для собственных нужд, вам придётся решать самостоятельно. Действовать же придётся в следующем порядке:

- Устанавливаем автомобиль на прочную и жёсткую опору. Домкрат тут не подойдёт.

- Снимаем колесо.

- Демонтируем суппорт и очищаем диск от посторонних загрязнений, заодно убедившись, что он свободно вращается.

- Устанавливаем на ступице и точно центрируем специальный адаптер, подсоединив к нему остальное оборудование.

- Располагаем резец (резцы) строго перпендикулярно оси колеса.

- Включаем станок и, дождавшись, пока он раскрутит ступицу до нужных оборотов, производим обработку поверхности детали.

С учётом того, что на большинстве моделей такого рода станков большая часть настроек не занимает много времени, работа сильно упрощается. Но, очевидно, что при отсутствии специального оборудования вопрос о том, как производится проточка тормозных дисков без снятия своими руками, теряет всякий смысл.

Доверяй, но проверяй

С учётом всего вышесказанного выполнение работ лучше доверить профессионалам, имеющим в своём распоряжении необходимое оснащение. Но и тут автовладельцев могут ожидать «подводные камни». Например:

- Нельзя производить работу на ведущем мосту автомобиля без демонтажа детали или отсоединения от колеса ведущего вала. Несоблюдение этого правила может привести к поломке как обрабатывающего станка, так и трансмиссии обслуживаемой машины.

- Для достижения необходимых параметров шероховатости рабочей поверхности вполне достаточно возможностей обыкновенного резца. Поэтому заявление о том, что на автомобиле будет производиться алмазная проточка дисков, скорее всего, является попыткой получить от владельца больше денег. Никакой реальной необходимости использовать алмазные резцы нет.

- Прежде чем начинать обработку, обязательно следует убедиться, что деталь не вышла из допустимых размеров. Иначе вы можете впустую потратить силы, время и средства.

Но если всё сделать правильно, то можно сэкономить, вдохнув вторую жизнь в ещё сохранившие запас ресурса детали.

Источник autoot.ru

Читаю много блогов и встречаю вопросы как протачивать тормозные диски, в токарном станке или на машине. Решил отписать по этому поводу свое мнение. Начну из далека. Когда то в далеком прошлом я имел опыт работы токарем — фрезеровщиком с ЧПУ. Спустя какое то время меня увлек ремонт автомобилей. На СТО на котором я трудится был токарный станок и само собой мне как имеющему опыт общения с ним, приходилось на нем работать. Тогда то я и попытался восстанавливать геометрию тормозных дисков с помощью токарного станка. Понятное дело что точить диск надо с одной установки. Есть извечная проблема установки диска в станок. За частую диск зажимается за центральное отверстие, и опорой является привалочная плоскость на которую на машине опирается колесный диск. Учитывая разлет кулачков в патроне, даже если их проточить перед установкой диска, все равно будет биение. Ограничения по радиальному биению одной плоскости тормозной поверхности 0,03 мм. Ограничение по разнице в толщине диска (между двумя плоскостями) все те же 0,03 мм. Для незнающих толщина человеческого волоса 0, 06 мм. Очень трудно установить диск в станок с биением меньше указанного, а тем более что тормозная плоскость находится значительно выше от места зажима диска, то есть появляется рычаг.Вывод: проточить диск в токарном станке с указанной точностью НЕВОЗМОЖНО.Еще есть неприятная штука в машинах — согнутые ступицы. И после проточки в токарном станке иногда бывает даже хуже чем было…Проточка дисков на машине, без снятия, рекомендована заводом изготовителем автомобиля как альтернативный ремонт.

Протачиваются обе тормозные поверхности за один проход, что исключает разницу в толщине. Так же момент с изогнутыми ступицами тоже исключается, так как резцы устанавливаются вместо тормозного суппорта. Вывод: только на автомобиле возможна правильная проточка тормозных дисков . Мои рекомендации выравнивать тормозную поверхность при каждой замене тормозных колодок

Важно контролировать минимальную толщину диска, согласно рекомендациям завода изготовителя

Источник www.drive2.ru

Методы обработки тормозных дисков

Наиболее неудобным вариантом проточки является обработка выработанной поверхности на токарном станке. Для этого придется снять колесо, разобрать узел и демонтировать деталь для обработки. После проточки возвращаем все на место.

Современные санки способны выполнить операцию даже без демонтажа диска. Достаточно лишь снять колесо, а затем зафиксировать на автомобиле агрегат. Обработка занимает несколько минут. После нее возвращаем колесо на место и можем сразу ехать.

В третьем случае достаточно воспользоваться напильником или заточным камнем. Никакого спецоборудования не нужно. Часто результат получается достаточно эффективным.

Оценка состояния тормозных дисков, возможные их дефекты

Толщина тормозных дисков

Маркировка тормозного диска

Допустимые размеры толщины тормозного диска добросовестные производители наносят с торца его рабочей части, точнее, на ребре. Но обычно оценка степени износа производится «на глазок». Диаметр тормозного диска ненамного превышает диаметр рабочей его площади, которая контактирует с колодками. В результате снаружи образуется выступ, по величине которого можно сделать выводы о том, насколько «сточен» диск. Как правило, кромка высотой более миллиметра является достаточным основанием для замены детали. Если по каким-либо причинам ремонт невозможен (отсутствие запчастей или средств), то нельзя допускать езду с изношенными более чем наполовину колодками – иначе вывалится поршень тормозного цилиндра. Кроме того, чрезмерно тонкий диск наиболее сильно подвержен деформациям вследствие нагрева, что станет причиной его биения при торможении. Кроме того, значительно снизится механическая прочность, что, в крайних случаях, приведёт к разрушению детали. Особенно «слабы» в этом плане вентилируемые перфорированные тормозные диски – их низкая прочность зачастую вызвана сильной коррозией, разрушающей рёбра жёсткости между сторонами диска.

Статья в тему: Мелкий и средний кузовной ремонт

Борозды на тормозных дисках

Появление борозд на рабочих поверхностях, соприкасающихся с колодками, неизбежно. Суппорт не является абсолютно жёстким механизмом, детали которого не изменяют своего взаимного расположения. Меняются как углы взаимного расположения трущихся поверхностей колодки и диска, так и угол положения подвижной скобы суппорта относительно кронштейна, вследствие подвижности направляющих. Слишком большие и глубокие борозды значительно уменьшают поверхность соприкасающихся колодок и дисков, из-за чего снижается эффективность торможения.

Коррозия тормозных дисков

Коррозия и борозды на тормозном диске

Коррозия на рабочей поверхности диска, если её очаги достаточно глубоко проникли в металл, может способствовать выкрашиванию последнего. Правда, если авто постоянно эксплуатируется, то такого не случается. Главные неприятности коррозия доставляет, когда благодаря ей посадочное место диска «прикипает» к ступице, из-за чего снятие тормозного диска может стать достаточно мучительной процедурой. Очень хорошо в плане предотвращения такой неприятности помогает нанесение тонкого слоя смазки на сопрягаемые поверхности во время сборки узла. Как снять тормозной диск, если он всё-таки прикипел? Когда ржавчина достаточно сильно «въелась» в детали, то зачастую приходится высверливать даже болты, фиксирующие диск на ступице. Замачивание «Жидким ключом» мест стыковки ступицы и диска – бесполезное занятие. Максимально чисто убрав ржавчину со стыка, стоит попытаться ввернуть длинные болты в дополнительные отверстия диска и ими «отжать» его от ступицы. При этом нужно ударами тяжёлого молотка сбивать диск. Метод тупой, но эффективный – главное, не терять терпения.

Трещины

При обнаружении трещин на тормозных дисках ни в коем случае не пытайтесь и дальше ездить без замены деталей. В любой момент диск может разрушиться и создать массу проблем.

Несколько способов проточки без снятия

Как осуществляется расточка тормозных барабанов Какой бы способ проточки тормозных дисков вы ни выбрали, прежде чем начать работу, убедитесь в том, что их толщина больше предельно допустимой и в них нет трещин. Если же они слишком тонкие или имеют трещины, не рискуйте, ремонтируя их. Лучше купите новые. Проточкой называется выравнивание рабочих поверхностей с использованием резца, а предлагаемые ниже способы — это шлифовка тормозных дисков без снятия.

- Существуют специальные агрегаты для шлифования тормозных дисков без снятия. Но я думаю, вы согласитесь со мной в том, что не стоит покупать агрегат ради шлифовки пары дисков. Дешевле будет полностью обновить тормозную систему.

- Если диски стоят на ведущей оси. Понадобится ровный деревянный брусок размером 30×15×5 см и несколько листов наждачки с крупным абразивным зерном (например, №40) на тканевой основе. Использовать наждачку и брусок предпочтительней, чем абразивный круг для наждака. Потому что рабочая поверхность абразивного круга в скором времени после начала шлифовки перестанет быть плоскостью. А плоскость сторон бруска не изменится во время работы. Не забывайте менять наждачку — это ускорит процесс шлифовки и улучшит ее результат. Поднимете автомобиль домкратом и подставьте под него какую-нибудь страховку. Снимите колесо, тормозной суппорт и пыльник тормозного диска. Суппорт подвесьте повыше, чтоб не мешал. Запустите двигатель, включите передачу скорость, вращения отрегулируйте по своему усмотрению. Лист наждачки постелите абразивом вниз, на него широкой стороной положите брусок, а выступающие из-под бруска края листа загните вверх. Получившуюся конструкцию прижимайте поочередно широкой гранью к рабочим поверхностям тормозного диска. Не старайтесь нажимать на нее сильнее, лучше все время двигайте точку соприкосновения.

- Стоящие на не ведущей оси тормозные механизмы шлифуются без снятия тем же приспособлением из бруска и листа крупной наждачки. Только двигаться будет не диск, а брусок с наждачкой. Двигать его будет сила ваших рук. Но сказать по правде, делать это без снятия диска уж очень неудобно дело пойдет гораздо быстрее, если вы снимите их и положите на верстак.

- Шлифовка тормозных дисков на ходу. Этот способ подойдет для восстановления дисков, стоящих как на ведущей оси, так и на ведомой. Но он подойдет для устранения только незначительных дефектов. Результата сильной температурной деформации он устранить не сможет. Сначала из старых тормозных колодок следует изготовить специальные приспособления. Для этого нужна болгарка с алмазным отрезным диском. А также абразивный зачистной диск для нее. Из зачистного круга необходимо вырезать два клинообразных сегмента. В старых тормозных колодках сделайте две выемки в соответствии с формой клиновых фрагментов. Их глубина должна быть на несколько десятых миллиметра меньше толщины абразивных вставок, чтобы последние после установки возвышались над поверхностью колодок. Вставьте сектора в выемки, предварительно смазав их каким-нибудь клеем, чтобы не выпадали. Получившиеся «абразивные колодки» установите в суппорт вместо штатных. Для проточки рабочих поверхностей нужно проехать от 5 до 10 км, периодически притормаживая. Спланируйте маршрут так чтобы избегать резких торможений либо замедлений по ухабистым участкам. Во время поездки контролируйте результат шлифовки. Образовавшийся по периметру диска буртик можно убрать после окончания поездки обычным напильником с крупной насечкой.

После выравнивания рабочих поверхностей не помешает обработать их более мелкозернистой наждачкой для того, чтобы уменьшить глубину рисок. Использовать наждачку с мелким зерном сразу не следует, потому что она хуже выводит плоскость и поверхность будет гладкая, но волнистая.

Где искать неисправность

- Биение передних дисков часто отдается не только в педаль, но и в руль.

- Биение задних лучше ощущаются через вибрации на кузове.

- Передние механизмы чаще страдают от температурной деформации, так как на них приходится основная нагрузка при торможении, следовательно, они сильнее греются. Деформация возникает следующим образом. При торможении диск нагревается и равномерно расширяется. Попавшая на какой-то участок вода, быстро остужает его, а он, остывая, сжимается и коробит всю деталь.

- Задние более подвержены коррозии. Так как из-за их небольшой нагруженности, попавшая на них вода долго не высыхает.

Ремонт тормозных дисков своими руками

Если при торможении появилось биение, а автовладелец не готов к покупке новых ТД, проточку можно выполнить самостоятельно, не прибегая к услугам профессиональных мастеров, без использования специального оборудования, но хороший результат в этом случае гарантировать сложно. Своими руками поверхность дисков выравнивают обычно следующими способами:

- в гараже при наличии болгарки (углошлифовальной машины) и наждачного станка;

- непосредственно на автомобиле, используя ту же УШМ или снятый наждачный круг;

- установив самодельные тормозные колодки с врезанными в них кусками отрезного круга.

В первом случае вместо наждачного круга закрепляем на станке тормозной диск, предварительно его необходимо отцентровать. Включаем «наждак», запускаем в работу болгарку – отрезным, а затем шлифовальным кругом обрабатываем неровную поверхность, убирая все шероховатости и выпуклости. Шлифовку плоскости выполняем с обеих сторон, обычно проточка одного диска выполняется за 15-20 минут. Необходимо не забывать о технике безопасности: во время работы надевать защитные очки, действовать режущим инструментом аккуратно.

Когда изнашивается поверхность тормозного диска, образуется своего рода буртик, мешающий нормально установить новые колодки по своим местам. Отшлифовать плоскость можно также с помощью болгарки или наждачного круга, но выполнить эту операцию уже в составе автомобиля. Для этого производим следующие действия:

- поддомкрачиваем машину и снимаем колесо на той стороне, где будет производиться проточка ТД;

- под колеса ставим подкаты, запускаем двигатель, включаем вторую или третью передачу;

- запускаем углошлифовальную машинку, отрезным диском убираем все неровности на поверхности.

Можно не пользоваться УШМ, а к вращающемуся диску приложить круг от наждачного станка, держать его до тех пор, пока поверхность не станет относительно ровной. Идеальной обработки здесь добиться сложно, но все же это лучше, чем эксплуатировать авто с «гнутыми» ТД. В любом случае биение на руле и отдача в педаль должны уменьшиться. Еще некоторые водители для проточки применяют деревянный брусок с листом наждачной бумаги, в этом случае «наждачки» потребуется несколько штук.

zast

Тормозные диски — дорогие расходники. Обычно их хватает на два комплекта колодок

Но бывает, что они обращают на себя внимание гораздо раньше — например, когда по причине резкого перепада температур возникает заметное биение. Проехал по луже после интенсивного торможения — вот диски и покоробило

Симптомы: вибрации на руле и педали тормоза, которые при замедлении порой переходят даже на кузов.

Прежде «кривые» диски получали отставку. Лишь отдельных счастливчиков выручали знакомые токари, имеющие станки для проточки. Лет пятнадцать назад автомастерские начали закупать соответствующее оборудование, но работу делали на кустарном уровне. Лишь с появлением новых станков дело вошло в более-менее цивилизованное русло. Проточка дисков обходится недорого — порой в несколько раз дешевле комплекта новых дисков.

Бить или не бить

Станки для проточки бывают двух видов, а устанавливают их непосредственно на ступицу тормозного диска. Те, что подороже, выполнены единым узлом и обеспечивают лучшую точность обработки; такой станок соединяют со ступицей через переходник. Устройства попроще имеют отдельный узел с резцами; они требуют больше времени на установку, а резцы монтируются на скобу тормозного суппорта.

Это интересно: Замена задних и передних тормозных колодок своими руками