Комплексная диагностика дизельных легковых автомобилей

Диагностику и ремонт дизельных автомобилей следует проводить регулярно. Лучше всего при подготовке машины к зимнему (или летнему) сезону.

Сравнение цен актуально на 23.03.2023

Получите скидку на летние шины до 15% от средней рыночной цены 2023 года!

Мы сравнили цены в ряде магазинов шин и дисков и предлагаем вам лучшую цену

Выбирайте свой комплект шин и экономьте уже сегодня!

Перейти к акциям

Если вы собрались продиагностировать транспортное средство, то необходимо знать, что входит в эту процедуру и на какие узлы обратить особое внимание.

- Каждый знает, что исправный мотор — основа нормальной работы каждой машины. Компьютерная диагностика дизельных автомобилей позволит обнаружить серьезные неисправности, которые могут привести к тому, что двигатель сломается.

- Внимательная проверка ходовой части, тормозной системы, сцепления. Сюда входят все узлы, начиная с сайлентблоков, шаровых наконечников, пружин, стоек и заканчивая рулевыми тягами, колодками, дисками сцепления, ABS и Airbag.

- Электрика автомобиля также проверяется. Только так можно выявить неисправности в электрической проводке, провести ремонт стартера, генератора, продиагностировать фары, подфарники и ходовые огни. Обмотка проводов должна быть выполнена качественно. Необходимо свести к минимуму риск возникновения короткого замыкания, потому что если авто загорится, погасить воспламенение с помощью обычного огнетушителя не получится. До приезда пожарных ваша машина сгорит.

- Проверить следует также и автокондиционер, печку. Первый прибор вы используете в жару, чтобы охладить салон, а второй — в зимнее время. Поэтому и отопление, и охлаждение в автомобиле должны быть исправны.

Мы перечислили диагностические мероприятия первичной важности. Любые другие проверки можно сделать, если возникнет необходимость

Если не особо важная деталь придет в негодность, ничего страшного с авто не произойдет, оно останется на ходу, и аварии не случится.

Однако и второстепенные диагностические процедуры периодически следует проводить

Например, сделать визуальный осмотр лакокрасочного покрытия (ЛКП), если вы покупаете б/у авто, обратите внимание, сколько слоев краски на кузове, есть ли спрятанные под шпаклевкой вмятины и тому подобное.

Проверка работы цилиндра

Одним из самых быстрых и лёгких проверок является проверка отключения цилиндра. При работающем двигателе по очереди отключите линию впрыска для каждого цилиндра. Если двигатель снижает обороты или звук меняется (даже на мгновение), то это значит, что нет проблем в цилиндре.

Если при отключении линии впрыска цилиндра не меняется звук работы, то вы точно будете знать, что цилиндр работает неправильно, и вероятнее всего в цилиндре имеются проблемы.

Если двигатель стучит, этот тест также может помочь идентифицировать проблему:

- Если шум работы снижается, когда линия впрыска глушится, то вероятнее всего проблема с инжектором или инжекторным насосом. Время впрыска в цилиндр может быть неправильным, и это вызывает стук.

- Если шум меняется, но не полностью исчезает, то это может быть проблема с пальцем поршня или, возможно, поршень просто забит. С забитым поршнем звук не исчезает, но обычно меняется (давление на поршень меняется и звук соответственно меняется).

- Если шум не изменится, или не исчезнет, проблема заключается в жёстком механическом контакте. (т. е. поршень бьётся головой и т. д.)

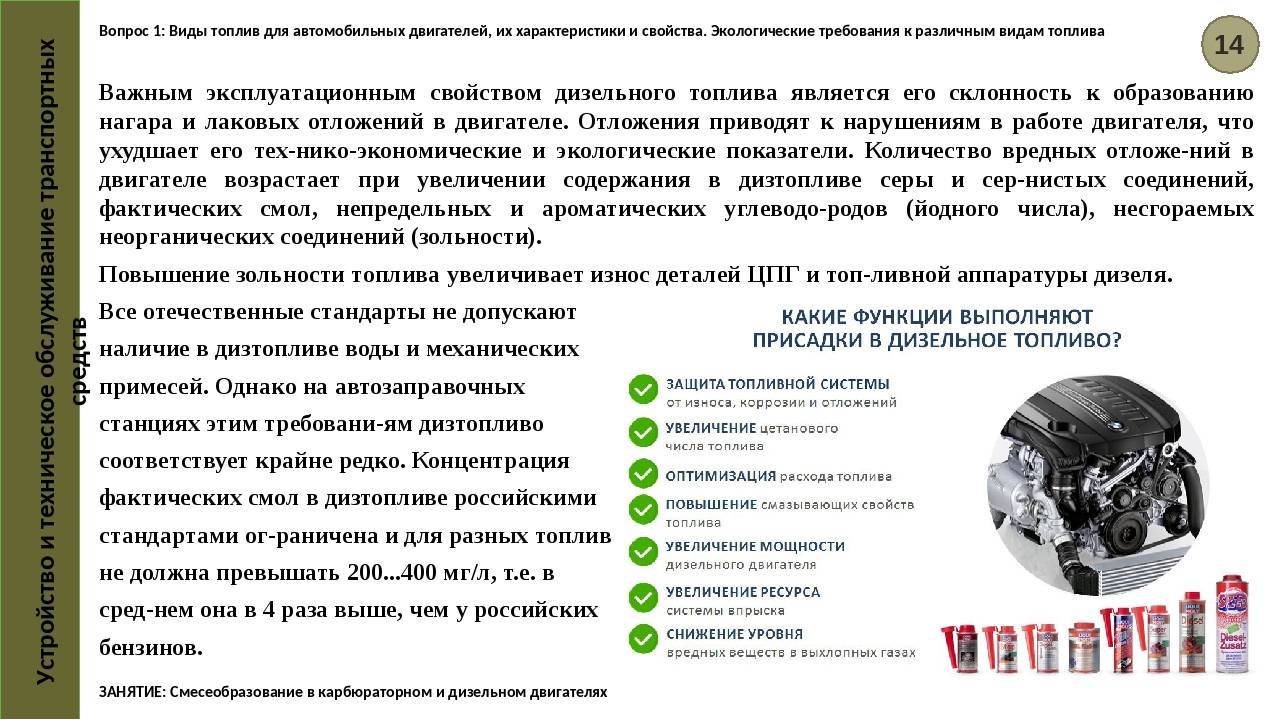

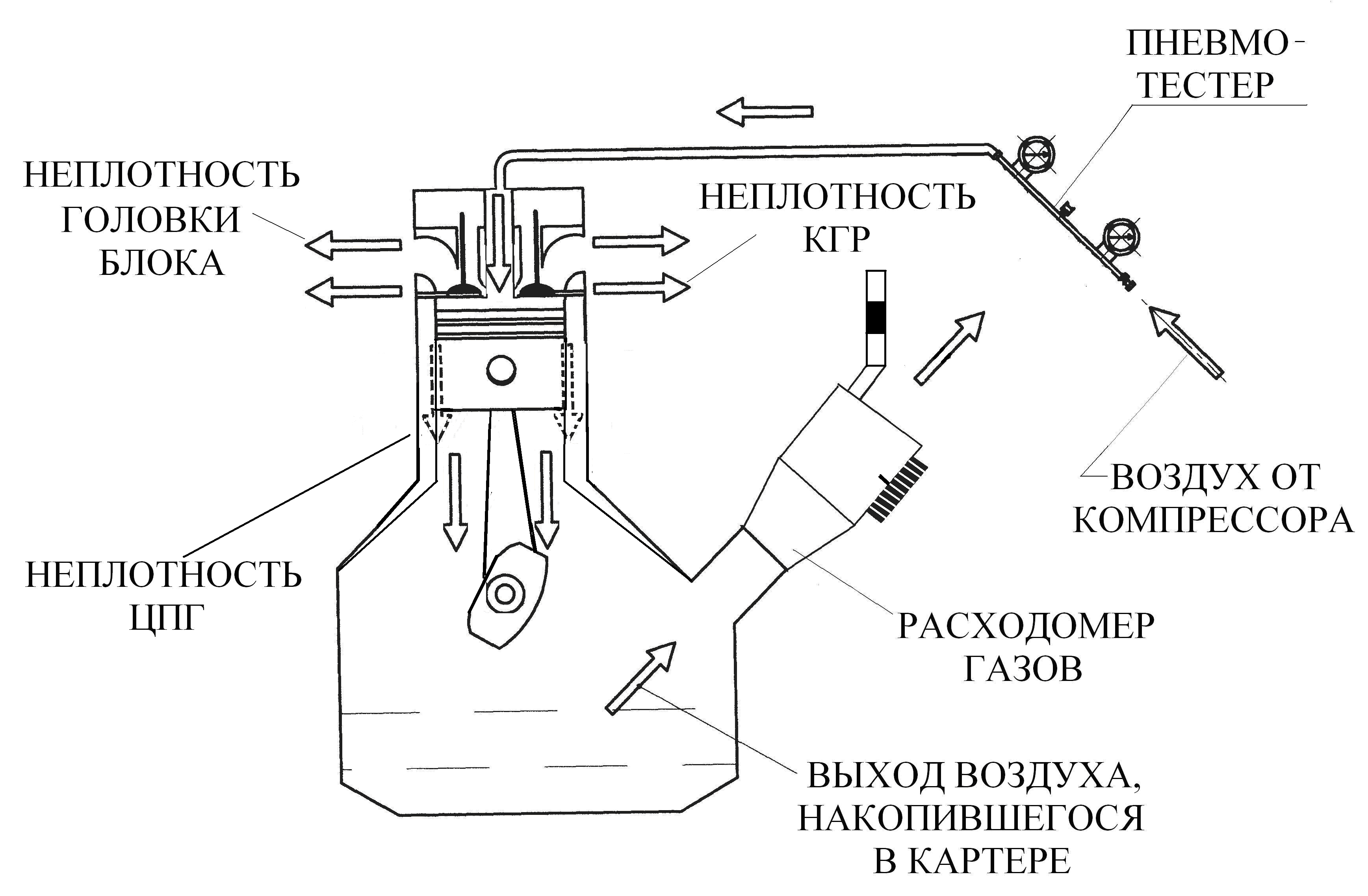

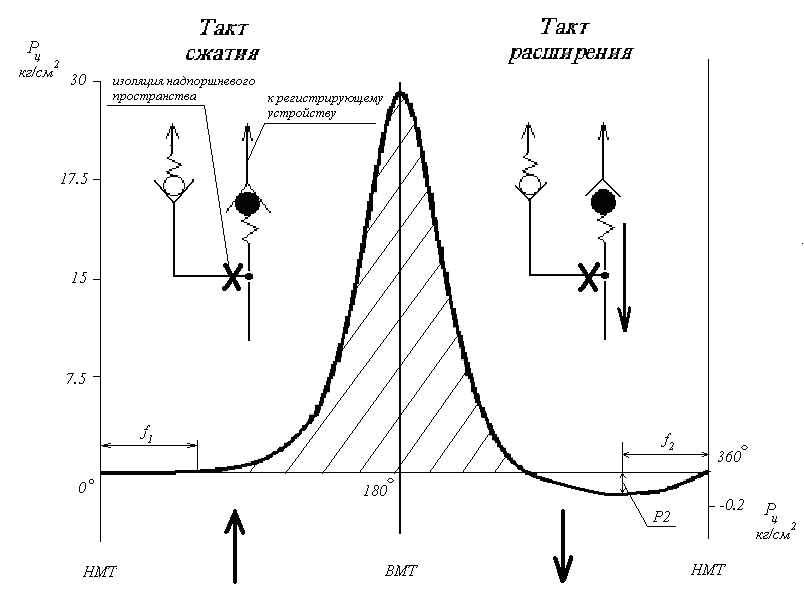

Испытание на герметичность цилиндра

Другим и более точным испытаниям относится испытание на герметичность цилиндра. При выполнении испытания на герметичность цилиндра проверяемый цилиндр поворачивается до TDC на такте сжатия. Контролируемое количество воздуха закачивается в цилиндр и указатель показывает, сколько воздуха расходуется.

Если вы слышите утечку воздуха из впускного коллектора или корпуса воздушного фильтра, то мы предполагаем, что у нас есть герметичный впускной клапан. Утечка воздуха из глушителя показывает, что пропускает воздух выпускной клапан. Воздух, циркулирующий в радиаторе или вокруг головки цилиндра, указывает на потрескавшуюся головку или неисправную прокладку головки. Из картера всегда будет вытекать воздух.

Если манометр показывает чрезмерную утечку и единственное место, где слышен воздух, поступает из картера, то можно заподозрить проблему с поршневыми кольцами.

Для выполнения теста на герметичность цилиндра:

- Снимите свечу накаливания с подозрительного цилиндра. (Если двигатель не оборудован свечами накаливания, снимите топливную форсунку).

- Снимите крышку клапана. Это делается для того, чтобы определить, когда двигатель находится на или около уровня TDC.

- Проверните двигатель, пока оба клапана на проверяемом цилиндре не будут ослаблены. (Это значит, что TDC готов к работе).

- Откалибруйте тестер герметизации цилиндра (TOR4076 или аналогичный) в заданное положение на датчике.

- Подключите инструмент для испытания на герметичность цилиндра.

- Проверьте показания на датчике. Если видна чрезмерная утечка, проверка воздушного фильтра и выхлопа может дать указание области утечки.

Когда требуется диагностика дизельного автомобиля

Комплексная диагностика дизельного двигателя легкового автомобиля продлевает жизнь транспортного средства. Такая проверка позволяет ликвидировать неисправности важных узлов. Ведь поломку лучше предупредить, тогда вам не придется затрачивать крупную сумму на ремонтные работы, если автомобиль внезапно сломается.

Когда необходима диагностика дизеля:

- Вы решились на приобретение машины с пробегом. Проверка авто перед покупкой позволит убедиться, что машина не сломана и ездить на ней не опасно.

- Если вы продаете дизельный автомобиль, то диагностика — отличный маркетинговый ход. Машина будет подготовлена к продаже и диагностика проведена? Покупатель найдется быстро. Ведь вы устраните все недочеты. А если требуется серьезный ремонт, то честно скажете об этом будущему владельцу авто. После такого клиент будет доверять вам, и вы сможете продать авто с максимальной выгодой.

- Машина барахлит, когда вы заводите мотор (либо во время движения). Во время поездки вы слышите посторонние звуки, автомобиль стучит, скрипит, ездить на нем неприятно? Руль плохо реагирует на команды, авто заносит на поворотах? Вы поворачиваете ключ зажигания, но «железный конь» никак не реагирует? В этих случаях диагностика дизельного автомобиля обязательна.

- Если случилась авария, следует отправить дизельный автомобиль на диагностику. Несмотря на то что повреждения небольшие, скрытые поломки покажут себя, когда вы будете к этому не готовы.

Профессионалы советуют проверить дизель, если вы собираетесь в путешествие или командировку.

Важность проведения своевременного технического обслуживания

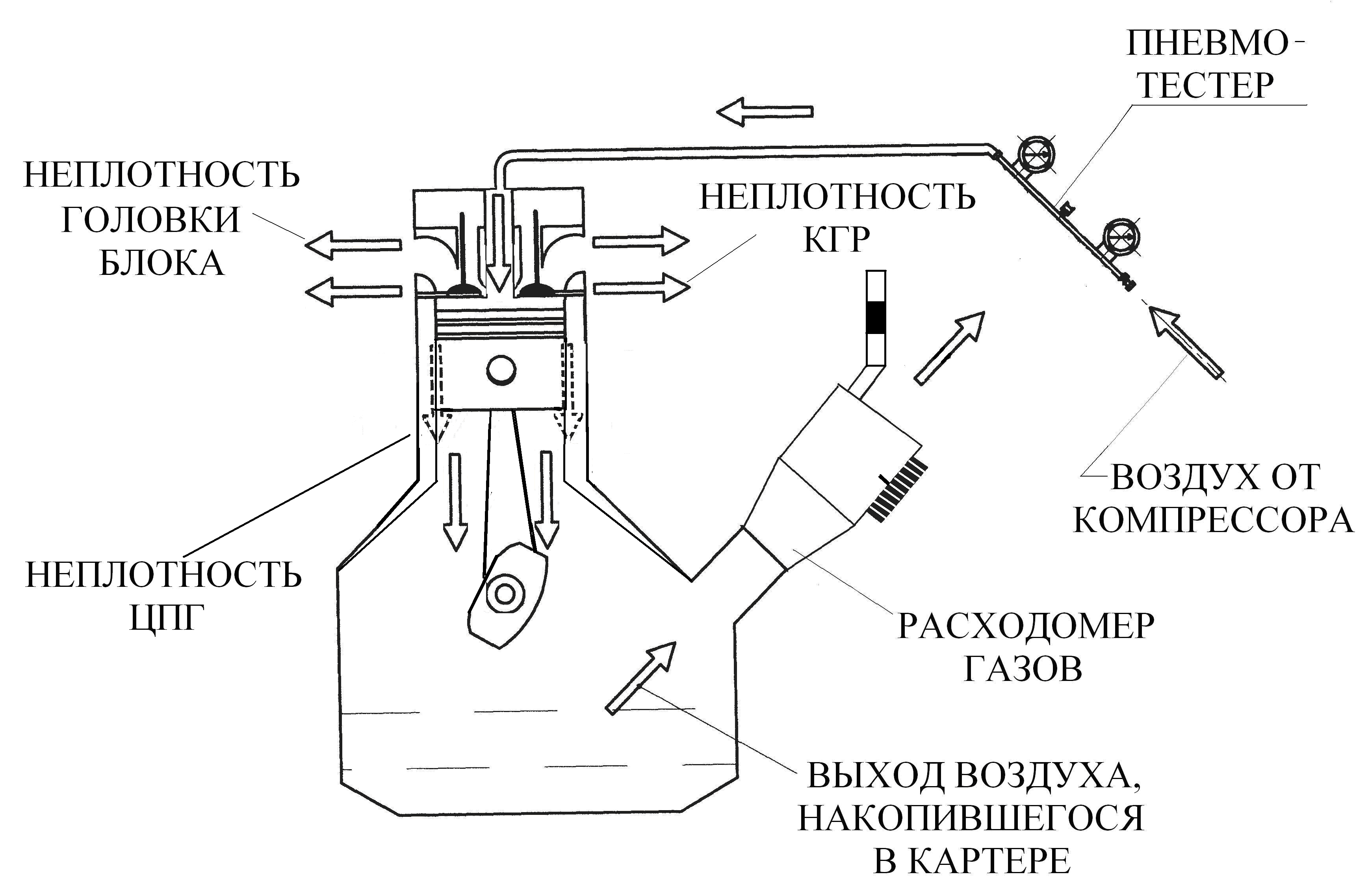

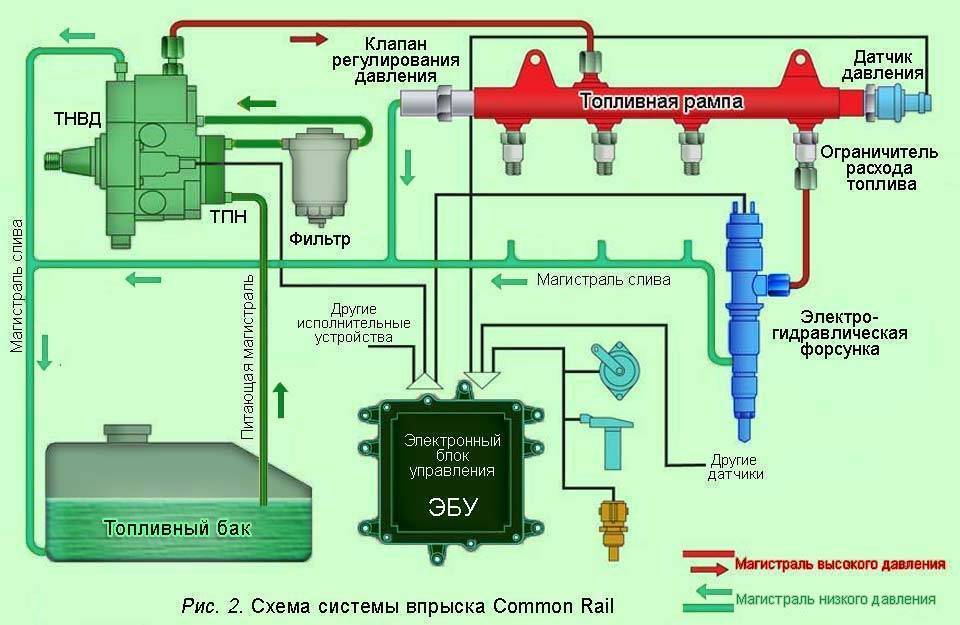

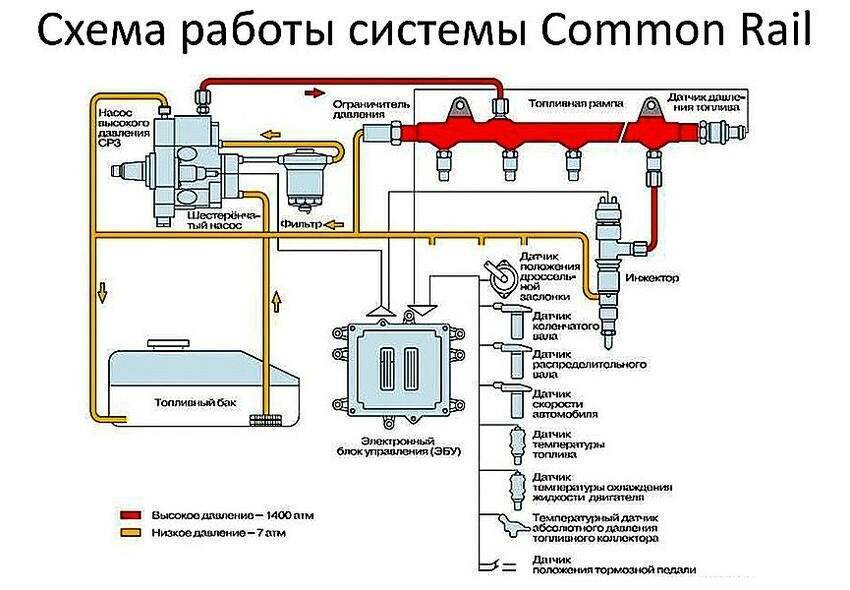

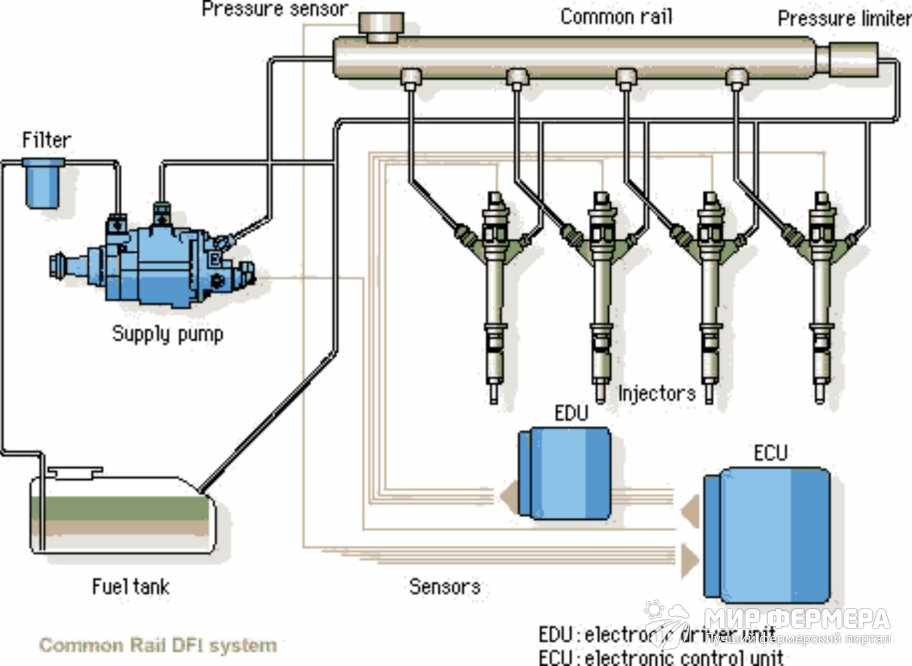

Схема топливной системы двигателя состоит из нескольких самостоятельных узлов, объединенных топливопроводами. Выход любого элемента из строя ведет к повышенному износу всех остальных частей топливоподачи, поэтому затягивание с определением виновника неправильной подачи горючего вызывает дополнительные повреждения, что ведет к увеличению стоимости ремонта и необходимости заменять большее количество деталей.

Так, например, вышедший из строя топливоподкачивающий насос не сможет поддерживать подачу достаточного количества горючего тнвд. Это в свою очередь приведет к ускоренному его износу. Помимо этого не будет обеспечиваться достаточное давление топлива, подаваемого в форсунки.

В результате низкого давления горючего в топливной рампе форсунки не будут нормально дозировать и распылять дизтопливо. Двигатель отклонится от оптимального режима работы. Электронный блок управления будет пытаться скорректировать ситуацию и выдаст сигнал об ошибке.

Если автовладелец не будет обращать внимание на поломку, то из-за неправильной подачи топлива силовой агрегат будет изнашиваться в ускоренном темпе. Так, вместо замены недорого топливоподкачивающего насоса, возникнет необходимость капитального ремонта двигателя и его системы питания

Это и есть основная причина, почему важно вовремя проводить диагностику топливоподачи

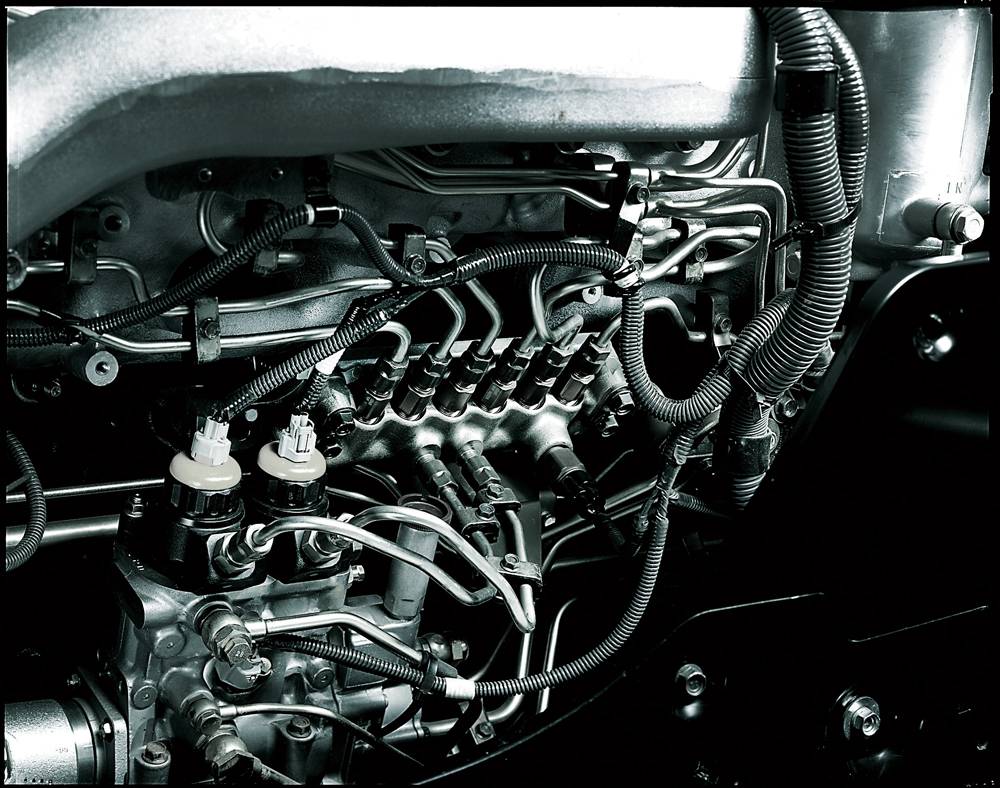

Компьютерная диагностика

Обследование состояния электронных систем дизельного мотора выполняется на специальном оборудовании. В домашних условиях проведение подобных мероприятий невозможно, поскольку требуется особый компьютер-сканер. Достаточно сложное высокотехнологичное приспособление осуществляет многоступенчатую диагностику двигателя, поочередно обследуя функциональность топливной и управляющей систем агрегата.

Подобное исследование состоит из нескольких фаз, практически равноценных по значимости:

- проверка работоспособности электрических компонентов форсунок;

- оценка показаний всех температурных датчиков, оснащающих мотор;

- измерение величин компрессии в блоке цилиндров;

- установление показателей вакуумных преобразователей.

Умный сканер объединяет полученные данные о выявленных неисправностях и выводит актуальные сведения на монитор. Тщательный анализ причин появления обнаруженных дефектов позволяет компьютеру определить оптимальные способы их устранения.

Диагностика топливных систем дизельных двигателей

Как видно, хотя в дизельном моторе вполне могут выйти из строя клапана ГРМ, поршни или кольца, большинство неисправностей дизеля связаны именно с системой питания.

По этой причине проверка узлов и элементов топливной системы является первостепенной задачей.

Владельцы дизельных ДВС регулярно сталкиваются с закоксовкой распылителя на форсунках или ухудшением подвижности иглы. Также часто при проверке выявляется снижение давления впрыска, которое обычно связано с износом или повреждением плунжерных пар.

Изношенными могут оказаться и нагнетательные клапаны, а еще распространенной ситуацией является нарушение правильной регулировки ТНВД. Как правило, к таким неполадкам приводят тяжелые условия эксплуатации, нарушение или игнорирование базовых рекомендаций по обслуживанию двигателя, а также использование дизтоплива низкого качества.

Среди основных методов диагностики специалисты выделяют три:

- Визуальный осмотр и анализ шумов во время работы ДВС.

- Замеры определенных параметров (давление топлива и т.п.).

- Компьютерная диагностика дизельного двигателя.

В первом случае можно быстро выявить серьезные неисправности, которые приводят к явным сбоям в работе силовой установки. Если мастер опытный, тогда одного визуального осмотра будет достаточно для оценки состояния двигателя, ответственных узлов топливоподающей аппаратуры и т.д.

Сделать выводы о состоянии ДВС позволяет воздушный фильтр, звук работы дизеля и ТНВД на ХХ и под нагрузкой, цвет выхлопных газов, внешний вид свечей накала и осмотр других элементов.

Во втором случае предполагается, что мастер локализовал проблему, однако необходимо более точное определение неполадки при помощи замеров ряда параметров, которые укажут на отклонения в работе той или иной системы или самого мотора.

Такая диагностика топливной системы дизельных двигателей и других узлов обычно проводится на машинах, где электронная диагностика при помощи сканеров невозможна (старый дизель с механическим ТНВД). В этом случае потребуется снять форсунки для их проверки, замерить компрессию, давления наддува, давление картерных газов, проверить фильтры, фазы газораспределения, установку приводных ремней, провести диагностику калильных свечей и т.д.

Например, замер компрессии в цилиндрах часто проводится, если дизель троит. Троение может указывать как на проблемы в системе питания, так и на неисправности в силовом агрегате. В ситуации, когда компрессия низкая, топливо не горит и цилиндр попросту не работает. Это значит, ремонтировать нужно не элементы топливоподачи, а сам двигатель.

Третий способ позволяет выявить сбои и поломки как в электронной системе управления двигателя (ЭСУД), так и целый ряд «механических» проблем. Компьютерная диагностика позволяет проверить работу датчиков и управляющей электроники, а также на основании анализа показаний от датчиков определить другие неисправности.

Статья в тему: Нарушение правил перевозки людей или сколько стоит безопасность?

В наше время компьютерная диагностика дизельного ДВС позволяет провести многоуровневую проверку агрегата, диагностируя топливную систему, систему управления, исполнительные устройства.

Что касается диагностики топливной аппаратуры дизельных двигателей, на начальном этапе производится анализ работы «электрической» части форсунок, также компьютерное сканирование определяет показатели температуры, производится замер параметров во время работы вакуумных устройств и т.д.

Далее все собранные показания оцениваются, после чего компьютер выводит данные об ошибках, что позволяет приступить к устранению обнаруженных дефектов. Главным плюсом такой диагностики является простота, скорость работы, а также отсутствие необходимости разбирать двигатель и проводить дополнительные манипуляции.

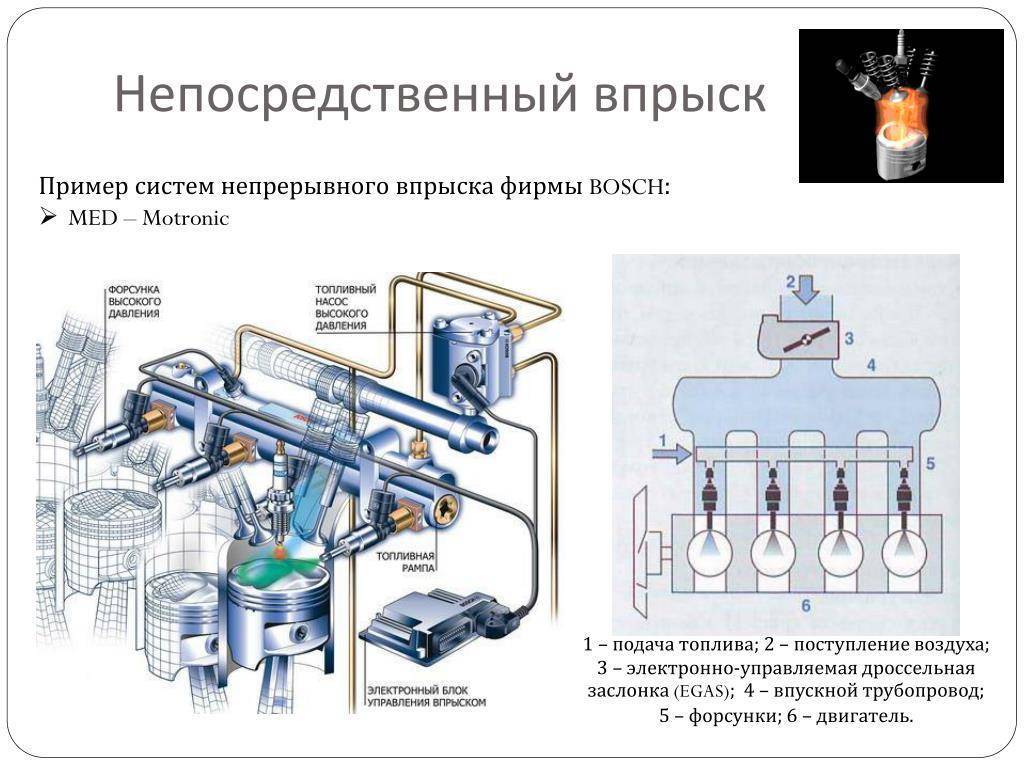

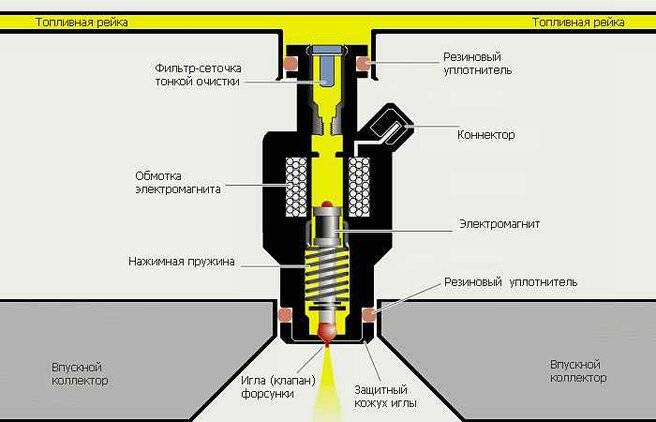

Принцип работы инжектора

Бак является емкостью для бензина, где он хранится и подается в систему. Электробензонасос располагается в баке, то есть забор топлива производится непосредственно им, причем этот элемент обеспечивает подачу топлива под давлением.

Далее в систему установлен топливный фильтр, обеспечивающий очистку бензина от сторонних примесей. Поскольку бензин находится под давлением, то передвигается он по топливопроводу высокого давления.

Для предотвращения превышения давления, в систему входит регулятор давления. От фильтра, через него по топливопроводам бензин движется в топливную рампу, соединенной со всеми форсунками. Сами же форсунки устанавливаются во впускном коллекторе, недалеко от клапанных узлов цилиндров.

Раньше форсунки были полностью механическими, и срабатывали они от давления топлива. При достижении определенного значения давления топливо, преодолевая усилие пружины форсунки, открывало клапан подачи и впрыскивалось через распылитель.

Современная форсунка – электромагнитная. В ее основе лежит обычный соленоид, то есть проволочная обмотка и якорь. При подаче электрического импульса, который поступает от ЭБУ, в обмотке образуется магнитное поле, воздействующее на сердечник, заставляя его переместиться, преодолев усилие пружины, и открыть канал подачи. А поскольку бензин подается в форсунку под давлением, то через открывшийся канал и распылитель бензин поступает в коллектор.

С другой стороны через воздушный фильтр в систему засасывается воздух. В патрубке, по котором движется воздух, установлен дроссельный узел с заслонкой. Именно на эту заслонку и воздействует водитель, нажимая на педаль акселератора. При этом он просто регулирует количество воздуха, подаваемого в цилиндры, а вот на дозировку топлива водитель вообще никакого воздействия не имеет.

Электронная составляющая

Основным элементом электронной части инжекторной системы подачи топлива является электронный блок, состоящий из контролера и блока памяти. В конструкцию также входит большое количество датчиков, на основе показаний которых ЭБУ выполняет управление системой.

Для своей работы ЭБУ использует показания датчиков:

- Лямбда-зонд . Это датчик, который определяет остатки несгоревшего воздуха в выхлопных газах. На основе показаний лямбда-зонда ЭБУ оценивает как соблюдается смесеобразование в необходимых пропорциях. Устанавливается в выпускной системе авто.

- Датчик массового расхода воздуха (аббр. ДМРВ). Этим датчиком определяется количество проходящего через дроссельный узел воздуха при всасывании его цилиндрами. Расположен в корпусе воздушного фильтрующего элемента;

- Датчик положения дроссельной заслонки (аббр. ДПДЗ). Этот датчик подает сигнал о положении педали акселератора. Установлен в дроссельном узле;

- Датчик температуры силовой установки. На основе показаний этого элемента регулируется состав смеси в зависимости от температуры мотора. Располагается возле термостата;

- Датчик положения коленчатого вала (аббр. ДПКВ). На основе показаний этого датчика определяется цилиндр, в который необходимо подать порцию топлива, время подачи бензина, и искрообразование. Установлен возле шкива коленчатого вала;

- Датчик детонации. Необходим для выявления образования детонационного сгорания и принятия мер для его устранения. Расположен на блоке цилиндров;

- Датчик скорости. Нужен для создания импульсов, по которым высчитывается скорость движения авто. На основе его показаний делается корректировка топливной смеси. Установлен на коробке передач;

- Датчик фаз. Он предназначен для определения углового положения распредвала. На некоторых автомобилях может отсутствовать. При наличии этого датчика в двигателе выполняется фазированный впрыск, то есть, импульс на открытие поступает только для конкретной форсунки. Если этого датчика нет, то форсунки работают в парном режиме, когда сигнал на открытие подается сразу на две форсунки. Установлен в головке блока.

Измерение компрессии

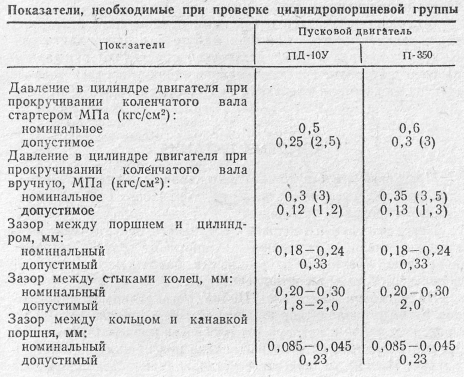

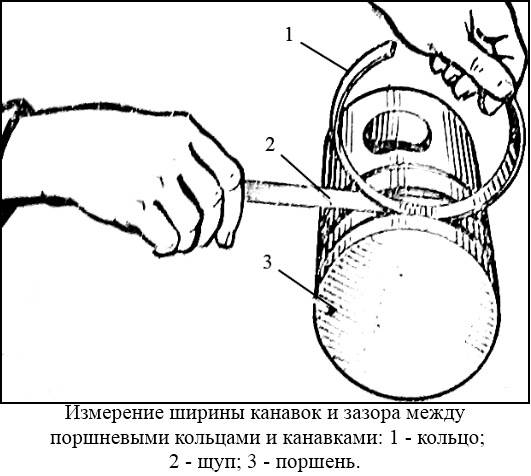

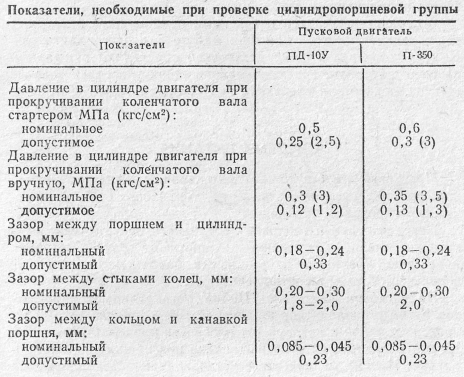

Второй метод диагностики дизеля предусматривает исследование отклонений в величинах некоторых эксплуатационных показателей движков, использующих в качестве топлива солярку. Для этого измеряют необходимые параметры и сопоставляют их с нормативными данными, изложенными в технической документации.

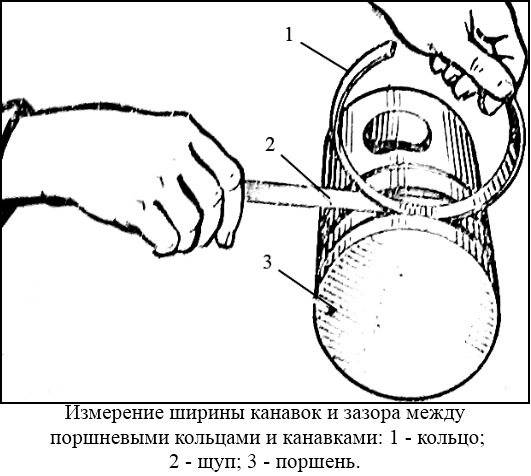

К сожалению, размер настоящей статьи не допускает подробного описания всех необходимых манипуляций, требуемых для выполнения замера компрессии. Отметим лишь, что для этого используется специальное приспособление. Особый инструмент, называемый компрессиметр способен предоставить достаточно точные показания искомой величины.

Сравнивая их с нормативными данными, можно обнаружить следующие неисправности в дизельном агрегате:

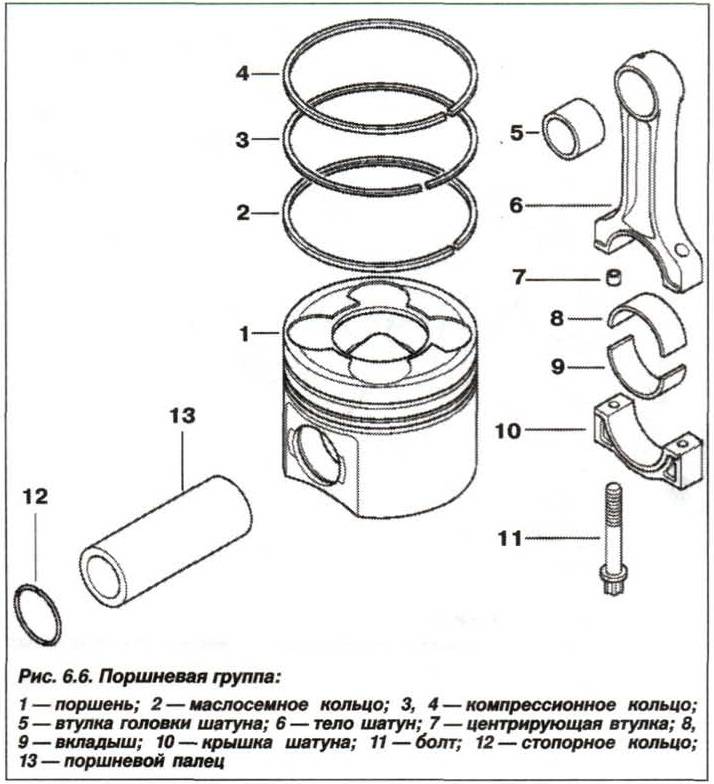

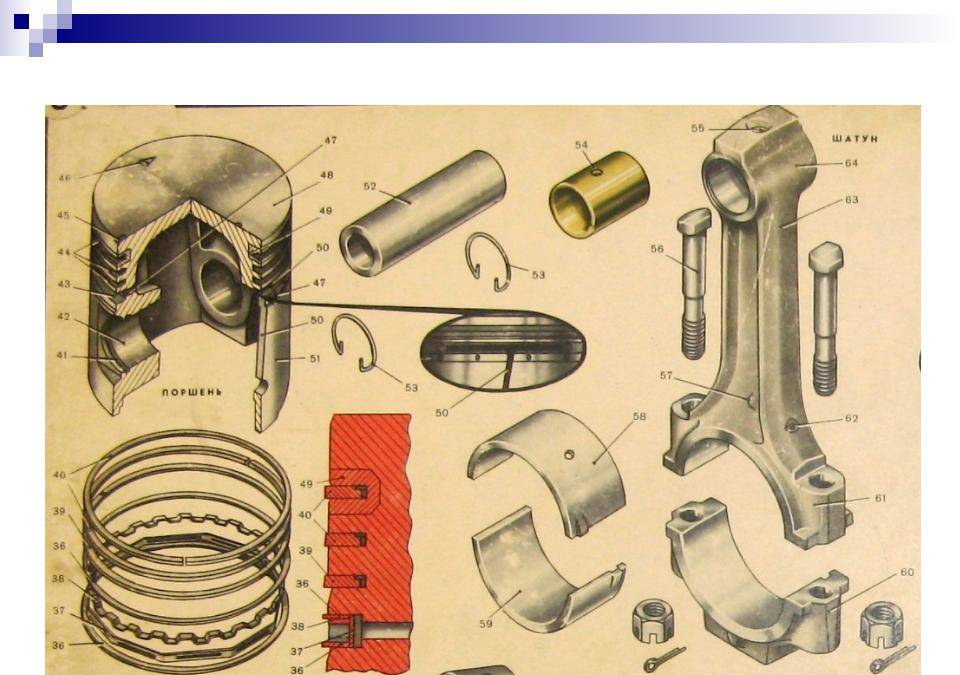

- чрезмерный износ деталей поршневой группы, что грозит капитальным ремонтом силовой установки;

- проблемы в клапанной системе обычно решаются регулировкой тепловых зазоров. Если выполненные действия не вызвали увеличение компрессии до оптимального уровня, принимают меры по притирке клапанов. Чаще всего это способствует восстановлению нормальной работы системы. В противном случае необходимо произвести ремонт седел клапанов.

Определить, какая из перечисленных неисправностей вызвала падение уровня компрессии, можно заливкой небольшого количества моторного масла в каждый из цилиндров. После этого повторно выполняют замеры. Увеличение показателей свидетельствует о неполадках в поршневой группе.

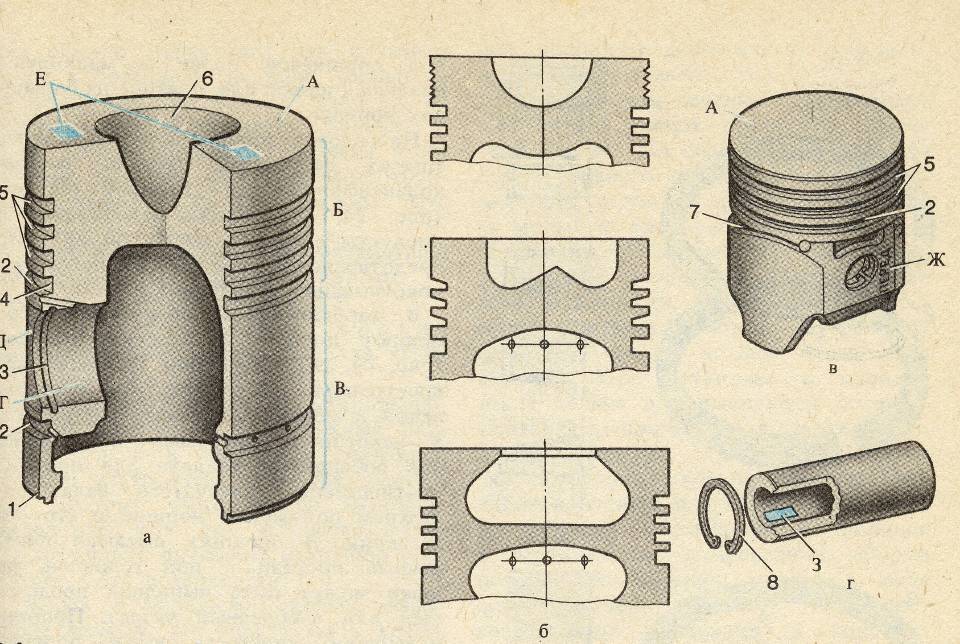

Причины выхода поршней из строя

Большинство современных двигателей внутреннего сгорания сконструированы таким образом, что ремонт поршней не представляется возможным. Поэтому при их поломке существует два варианта действий: приобретение нового блока цилиндров с кривошипно-шатунным механизмом (КШМ) или полная замена силового агрегата.

Поршни работают под воздействием высоких температур, и именно это чаще всего становится основной причиной их поломки. При перегреве происходит уменьшение зазора между поршнем и стенками цилиндра, что усиливает трение. Сами поршни нагреваются и увеличиваются в размерах. В результате на юбках и взаимодействующих с ними поверхностях появляются задиры.

Характер и положение задиров позволяет определить причины их возникновения. Например, если они появились по всей поверхности юбки поршня, то это свидетельствует об общем перегреве двигателя.

Причинами перегрева двигателя могут быть:

- Нарушение циркуляции охлаждающей жидкости или моторного масла

- Нерабочий термостат

- Засорение радиатора

- Уменьшение уровня антифриза из-за утечки

- Повреждение помпы

- Неисправность вентилятора охлаждения и т.д.

При недостаточной смазке поршневой палец становится синим, а в зоне бобышек возникают зазоры. В зависимости от конструкции двигателя пальцы могут быть плавающими (независимыми) или неподвижно установленными в верхней части шатуна. При заклинивании первого типа пальцев во втулке шатуна происходит перегрев бобышек, из-за чего на юбке образуются задиры в области их расположения.

При перегреве головки поршня задиры образуются между нижней частью поршня и верхней канавкой компрессионного кольца. В бензиновых двигателях это происходит из-за детонации или калильного зажигания, когда происходит преждевременное воспламенение топливной смеси.

Причинами появления задиров, помимо перегрева двигателя, могут быть:

- Неисправность датчика детонации

- Использование низкооктанового топлива

- Нарушение регулировки топливных форсунок в дизельных двигателях

- Несоответствие калильного числа свечей зажигания параметрам двигателя

- Неправильно выставленный угол опережения зажигания

- Слишком обогащенная/обедненная топливная смесь

Из-за перегрева на отдельных участках нижней части поршней могут образовываться трещины, а также может оплавиться металл, из которого изготовлены детали.

При несвоевременном обнаружении детонации или калильного зажигания внутри цилиндров двигателя стоит готовиться к ремонту цилиндро-поршневой группы. Из-за подобных проблем разрушаются поршневые кольца и их посадочные места, оплавляются кромки днища, возникают прочие повреждения, которые полностью выводя из строя поршни.

При несвоевременном обнаружении детонации или калильного зажигания внутри цилиндров двигателя стоит готовиться к ремонту цилиндро-поршневой группы. Из-за подобных проблем разрушаются поршневые кольца и их посадочные места, оплавляются кромки днища, возникают прочие повреждения, которые полностью выводя из строя поршни.

В дизельных двигателях повреждения поршневых колец и их посадочных мест свидетельствует о жестком сгорании топливной смеси. То же самое может происходить из-за применения некачественного топлива, большого количества различных присадок, некорректной работы форсунок или перебоев в работе системы зажигания.

Повышенный износ поршней может возникать из-за смывания защитной масляной пленки с их стенок. Часто это происходит по причине некорректной работы зажигания, загрязнения сажевого фильтра, постоянных запусков холодного двигателя и нарушения процесса воспламенения топливной смести внутри цилиндров.

Если отсутствует механический износ цилиндро-поршневой группы, определить, нуждаются ли рабочие элементы в замене можно по состоянию поршневых колец и их посадочных мест. На практике наиболее частой причиной срочного ремонта ЦПГ является обрыв ремня или цепи ГРМ.

При повреждении поршневых кольцах на этих элементах, поршнях и стенках цилиндров начинается образовываться нагар. Компрессия снижается либо полностью пропадает, внутрь картера начинают попадать отработанные газы, увеличивается расход масла, повышается вероятность его коксования.

Значительное снижение подвижности колец влечет за собой проблемы с запуском двигателя, появление дыма в выхлопных газах.

Турбонаддув

Турбокомпрессор – это обязательный элемент современного дизельного двигателя. Он в значительной степени отвечает за мощность, генерируемую двигателем, поэтому любой сбой в его работе связан с серьезным падением производительности. Решается проблема с помощью ремонта. Турбонаддув не причиняет много хлопот, но его восстановление стоит денег.

Турбокомпрессор меняется или ремонтируется. Второй вариант вызывает у владельцев автомобилей и экспертов споры — дело в том, что теоретически при восстановлении агрегата невозможно восстановить изначальную балансировку, правильно установить крыльчатку. Но фактически, это выполняется мастерами автосервисов. Правда, гарантию длительной эксплуатации с прежними техническими характеристиками никто не даст.

Существует много причин, приводящих к поломке турбокомпрессора, но часто виноват сам владелец автомобиля. Наибольшим кощунством является динамичный старт на холодном двигателе и редкая замена масла. Неверно, что самое главное — охлаждать турбокомпрессор после вождения. Это стоит делать после длительной езды на высокой скорости.

Сам процесс предельно прост – автомобиль остается на стоянке, заправке, обочине дороги, водитель идет по своим делам. Тут наиболее важен прогрев, так как технический потенциал турбокомпрессора используется на 100% без ущерба самому агрегату только при хорошо прогретом масле.

Перед ремонтом или заменой турбокомпрессора следует провести комплексную диагностику, выявить причины поломки. Рекомендуется заменить промежуточный охладитель на турбонагнетатель вместе с маслопроводящими магистралями. При смене смазки следует промыть систему.

Также стоит сопоставить стоимость ремонта с покупкой нового турбокомпрессора. Восстановление включает цену комплектующих (это не маленькие цифры) и плату за их установку (от 50 до 100% от цены запчастей). Затраты также связаны с потерей времени на восстановление, отсутствием гарантии возвращения начальных характеристик агрегата. Установка нового турбокомпрессора обеспечивает значительную экономию.