Эффективность защиты кузова антикором

Антикор, какой бы хороший и дорогой он ни был, не может остановить навсегда процесс коррозии, он может лишь значительно замедлить или отсрочить ее проявление на некоторое время. Эффективность защиты зависит от выполнения целого ряда условий: качество антикоррозийного средства, соблюдение технологии распыления, общее состояние транспортного средства, скорость езды

Важно следить за целостностью покрытия, любой дефект ведет к незамедлительному развитию коррозии

Срок службы защитного средства может варьироваться от 1 до 3 лет, по мере износа имеющегося средства. Причиной разрушения могут стать и неблагоприятные погодные условия. Например, летом восковые антикоры могут стекать с разогретого кузова автомобиля, тогда как зимой воск твердеет и лучше держится на поверхности. Битумные составы проявляют себя по-другому: на летнюю жару они никак не реагируют. А вот в морозы покрытие может начать трескаться.

Мой до дыр автомобиль

Шутки шутками, но от регулярных посещений моек вреда не будет. Скорее наоборот – почаще смывайте с кузова грязь, влагу и реагенты, способствующие формированию коррозии. Не факт, что в отсутствие водных процедур автомобиль обязательно «зацветет», но лакокрасочное покрытие потускнеет и покроется царапинами и потертостями, а хром поразят матовые пятна и мелкие язвочки. Зрелище не из приятных.

Рекомендуется особенно тщательно мыть машину в дни оттепелей и сильных снегопадов, когда концентрация противогололедной химии на дорогах особенно высока. И не слушайте умников, которые заезжают на мойку дважды за зиму поскольку «машина все равно через километр будет грязной». Кроме того, настоятельно рекомендуем контролировать повелителей «Керхера» и не позволять им тереть кузов грязными тряпками.

Заделка трещины стекловолокном

Если ремонт бампера путем спайки невозможен, применяется склеивание трещины стекловолокном. Процесс этот несколько сложнее, но после такого ремонта следы восстановительных работ не проявятся, и бампер будет выглядеть как новый.

Подготовительные работы.

После снятия поврежденного элемента с автомобиля, он тщательно промывается.

Крупнозернистой наждачной бумагой вся поверхность возле трещины зачищается от имеющейся краски и грунта, в итоге небольшая область, примерно по 5 см с каждой стороны от трещины, вокруг места работ не должна быть чем-то покрыта.

По краям трещины тоже не должно быть никаких заусениц, поверхность должна быть ровной.

Затем дрелью с тонким сверлом нужно засверлить края трещины, чтобы в дальнейшем она не увеличивалась.

Некоторые советуют также сделать несколько отверстий или углублений вокруг трещины, чтобы клеящему составу было легче сцепиться с поверхностью. Но делать отверстия необязательно.

Закончив с отверстиями поверхность еще раз обрабатывается наждачной бумагой, чтобы убрать заусеницы от сверла.

Если один край трещины имеет выход на край бампера, чтобы зафиксировать края и исключить их расхождение в процессе работ, можно воспользоваться струбциной. После этого вся подготовленная поверхность обезжиривается.

Проклейка поверхности.

Закончив с подготовительными работами, можно приступать к проклейке поврежденного участка.

Для заделки внешней стороны бампера используется тонкая стекловолоконная ткань.

Из нее вырезается два лоскута по размерам, которые будут покрывать трещину по всей длине, а также зачищенные примыкающие к трещине участки.

Затем потребуется клеящий состав. Делается он из эпоксидной или полистирольной смолы и отвердителя.

Размешав клеящий состав согласно указанной инструкции, кисточкой на подготовленную поверхность вместе с трещиной наноситься слой состава.

ПОПУЛЯРНОЕ У ЧИТАТЕЛЕЙ: Приказано выжить: как зимняя эксплуатация портит автомобиль

Затем на этот слой прикладывается один лоску подготовленной ткани, который тоже нужно тщательно промазать составом, чтобы он хорошо пропитался.

После прикладывается еще один лоскут и тоже покрывается клеем. Нанесенный состав вместе со стекловолокном должен хорошо просохнуть.

Заделывание трещины с внутренней стороны производиться идентично описанному, но для нее лучше применять более толстую стекловолоконную ткань.

После проклейки внутренней стороны больше никаких работ проводить не нужно.

Заключительный этап работ.

После полного высыхания нанесенного слоя можно приступать к выравниванию поверхности. Для начала используется крупнозернистая наждачная бумага.

Особое внимание следует уделить месту стыка нанесенного слоя с поверхностью бампера. Данный стык обрабатывается до тех пор, пока переход не будет виден и ощутим тактильно

Затем поверхность еще раз хорошо обрабатывается, но уже среднезернистой наждачной бумагой.

Закончив с предварительной обработкой, производиться шпатлевание поверхности, чтобы заделать все мелкие царапины и неровности.

После высыхания шпатлевки, поверхность обрабатывается мелкозернистой наждачной бумагой, чтобы добиться полностью ровной поверхности.

В дальнейшем уже восстановленное место грунтуется, после чего наноситься лакокрасочное покрытие.

Сложность нанесения лакокрасочного покрытия заключается в правильном подборе краски, иначе заделанное место на бампере будет отличаться по цвету. А если площадь восстановленных мест значительная, лучшим вариантом будет полная перекраска бампера.

Днище

Тщательно вымытый автомобиль просушивают, удаляя остатки воды из скрытых полостей. Перед началом работы нужно защитить следующие детали:

двигатель и трансмиссию;

подвижные компоненты подвески;

выхлопную систему;

шланги и провода.

Следы ржавчины удаляются химическим или механическим способом, затем днище покрывается антикоррозийной фосфатирующей грунтовкой. Средство высыхает в течение суток, после чего можно переходить к следующему этапу. Металл покрывается толстым слоем резиновой мастики, которую наносят кисточкой или пульверизатором. Вязкое средство застывает на протяжении 2–4 дней, образуя эластичную «броню». Такая обработка защищает машину от сколов и ржавчины в течение нескольких лет.

Средства с лучшими отзывами: Sintec, MasterWax БПМ-3.

Электроды для сварки

Если к эстетической стороне сварного шва не предъявляется особых требований или он будет находиться в незаметном месте, то сварка авто электродами будет целесообразна. Для того, чтобы создать прочное соединение, необходимо правильно осуществить выбор электродов. Это в основном зависит от материала автомобиля.

Можно ли варить авто электродами? Если для сварки используется обычная ручная дуговая сварка или инвертор, то применение электродов становится необходимостью.

Электроды для сварки автомобильного железа находятся в продаже в широком ассортименте. При сварке в домашних условиях можно порекомендовать электроды АНО. Они хорошо сочетаются с любым типом инверторов, обеспечивают быстрый розжиг дуги, с ними удобно работать во всех положениях.

Для бытовой сварки также неплохо подойдут электроды типа МР-3. Они универсальны и просты в использовании.

Высокое качества шва даст применение электродов марки УОНИ. Однако для работы с ними желательно иметь опыт, как варить электродами машину. Однако это является оправданным, поскольку шов, сваренный с помощью этих электродов, будет отличаться повышенной вязкостью к ударным нагрузкам, что для автомобиля является крайне важным.

Для ремонта автомобиля не рекомендуется приобретать электроды типа ОЗЧ, поскольку их основное назначение – сварка чугуна.

Выбор электродов также зависит от типа свариваемого материала. Например, для нержавейки подойдут электроды марки НЖ-13.

При приобретении электродов необходимо обращать внимание на их маркировку. Она укажет на то, в каком положении может производиться сварка с их использованием. Например, могут быть исключены вертикальное или потолочное положения

Например, могут быть исключены вертикальное или потолочное положения.

Сварка автомобиля электродами не требует освоения особых навыков и не вызывает трудностей при наличии предыдущего опыта. Дуговой сваркой происходит скрепление металлических деталей, имеющих толщину 0,2-4 миллиметра. К ним относятся части кузова автомобиля.

Для того, чтобы получить качественный результат после дуговой сварки необходимо, чтобы дуга горела непрерывно. Если выбрать электроды диаметром 4-5 миллиметров, то дуга будет гаснуть. Это объясняется тем, что тонкие поверхности сваривают током небольшой величины – 10-75 Ампер.

Для тонких металлов, из которых состоят детали кузова автомобиля, следует использовать электроды небольшого диаметра – 0,5-3 миллиметра в зависимости от толщины детали. При сварке тонкими электродами лучше использовать два способа – встык и внахлест. При сваривании тонких металлов отпадает необходимость скоса кромок.

Если применяются электроды с основной обмазкой, то обязательным является использование постоянного тока. Для других видов покрытия подойдет, как постоянный, так и переменный ток.

Для исключения прожогов электрод во время сварочного процесса необходимо держать под углом 45 градусов. Двигаться лучше углом вперед. Расстояние от поверхности не должно быть слишком большим. Необходимым является правильное хранение электродов. Это гарантирует сохранение его основных свойств, длительность срока деятельности, получение качественного шва.

Если электроды все же отсырели, то исправить ситуацию поможет их просушка, которое удобно делать в предназначенной для этого электрической сушильной печке.

После прохождения обработки в этом оборудовании электроды вновь приобретут свои эксплуатационные характеристики. Такую печь также можно использовать в качестве пенала для хранения.

Для домашнего использования следует приобретать не стационарную печь, а переносную, или иначе мобильную. Они обладают удобной ручкой для переноса. Удобным является наличие выдвижных полок, на которые укладываются электроды. Печь имеет регулировку температуры.

Вместимость камеры печи имеет ограничение, на что надо обращать внимание при закупке электродов впрок. Переносная печь может обладать функцией только сушки, но не прокаливания. Для каждого вида электродов следует выставлять свой режим – время и температуру

Для каждого вида электродов следует выставлять свой режим – время и температуру.

Строгие табу, которые сохранят здоровье и настроение

- Никогда не запивайте жирное жареное мясо и особенно баранину холодной, ледяной или сырой водой и соками — это с вероятностью, близкой к 100%, приведёт к неприятным расстройствам желудка и кишечника. Выбор автора этого поста — чёрный чай с чабрецом, он великолепно сочетается с любым мясом.

- Не употребляйте сметану, сметанные и майонезные соусы. Сметана мгновенно осеменяется в тепле и превращается в биологическое оружие, а майонез или тот же сырный соус это просто хет трик по вашей печени. Майонезных салатов это тоже касается.

- Не ешьте чипсы, семечки, орехи вместе с основной едой — во-первых, это калорийно, во-вторых, замедляет пищеварение. Лучше отдать предпочтение сыру, овощам и зелени.

- Не ешьте сладкое на десерт — оно может стать триггером для сбоя во всей системе. На природе лучший десерт — сладкие фрукты, за исключением бананов. Бананы — это самостоятельная и непростая для вашего организма еда.

- Не злоупотребляйте алкоголем. Конечно, пить или не пить — исключительно ваш осознанный выбор, но лучше быть умеренным, алкоголь в сочетании с едой и на жаре творит катастрофы. Автор поста не пьёт и смеет заверить, что и без алкоголя получается вкусно и весело.

Инструкция для удаления ржавчины своими руками

Тщательно осмотрите кузов и определитесь с фронтом работ

Важно оценить также и степень поврежденного кузова, затем выбрать метод удаления коррозии

Инструменты и средства для удаления ржавчины с кузова автомобиля

Инструменты и средства для удаления ржавчины с кузова

Чтобы решить проблему потребуется подготовить следующие инструменты:

- Болгарка;

- Наждачка;

- Щетка с металлическими щетинами или насадка на дрель;

- Обезжириватель;

- Средства для шпатлевки;

- Лакокрасочные продукты;

- Преобразователь ржавчины;

- Скотч для малярных работ;

- Ткань.

Механический способ удаления ржавчины

Механический способ удаление ржавчины болгаркой

Чтобы решить проблему представленным способом, вам потребуется:

- Зачистить ржавчину до металла. На данном этапе нам поможет наждачка. Вы можете сделать это вручную или с применением электрического инструмента. Проводить зачистку пятна необходимо медленно и с предельной наблюдательностью.

- Обработать подготовленную часть кузова, используя преобразователь ржавчины. Этот этап необходим в целях устранения самых маленьких частей от коррозии.

- Обезжирить поверхность после преобразователя.

- Зашпатлевать и зашлифовать сегмент.

- Покрасить кузов в нужны цвет. Обязательно защитите прилегающие части кузова, используя журналы и малярный скотч. Также следует не забыть нанести антикоррозийную грунтовку (не менее трех слоев).

- Нанесение прозрачного лака. Если вы правильно соблюдали все требования и четко следовали рекомендациям, то результат будет хорош.

Химический способ борьбы с коррозией

Химический способ борьбы с коррозией

Данный способ отличается от первого лишь первым этапом, когда очищается сегмент от ржавчины. Механическая зачистка в данном случае заменяется использованием специально разработанных химических средств. Они отлично справляются с удалением ржавчины и предотвращает ее будущее распространение по кузову. Вам не удастся повредить металл.

Важно помнить, что препараты следует наносить, строго следуя пунктам инструкции

Защита автомобиля от коррозии. Как предотвратить появление ржавчины?

Следуйте наших советам и коррозия вам не грозит:

- Не забывать посещать автомойки;

- Установить брызговики;

Обрабатывать транспортное средство полирующими препаратами; - Провести обработку днища машины с использованием антикоррозийных продуктов;

- Регулярно осматривайте авто на предмет наличия коррозийных пятен;

При первых признаках ржавчины обращайтесь в автосервис.

Замена ржавого металла на новый

Устранить ржавые сегменты возможно путем выреза металла с коррозией и приваркой заплаты из нового, нержавеющего металла. Решившись на этот способ, помните, что при вырезании следует отступить с запасом до попадания на нормальный металл. Когда происходит срезание поврежденного сегмента необходимо изначально счистить краску, а затем начинать менять металл на новый.

Смотрите видео по удалению ржавчины.

как убрать рыжики с кузова авто самому за 5 минут

Замена ржавого порога авто на новый

Нюансы проведения работ

Следующим этапом является подгонка кузовных элементов по размерам. Для этого придется делать замеры, лишнее отрезать, в некоторых случаях – подгибать края и т. д.

В общем, нужно сделать так, чтобы новый элемент как можно плотнее прилегал к кузову.

Нужно постараться так, чтобы максимальное количество мест сварки было внахлест. Сварку встык же стоит применять только для внешних элементов.

- Во-первых, при сварке внахлест не требуется очень точная подгонка элементов.

- Во-вторых, для ряда кузовных элементов не допускается использование сплошного шва. Такими, к примеру, являются пороги.

В заводских условиях их составные элементы между собой соединяются точечной сваркой. В гаражных же условиях можно использовать сварку стежками (делается шов длиной 1-2 см, после отступаем 4-5 см и делаем следующий).

Также хорошим вариантом для сваривания внахлест является некий аналог точечной сварки. Заключается этот метод в том, что по периметру новой детали (в местах его прилегания к кузовной части) проделываются отверстия (на расстоянии 4-5 см друг от друга). Сварка после этого ведется по этим отверстиям.

Что касается днища, то здесь можно использовать сплошной шов, при этом допускается двухсторонняя заварка.

То есть, приложили кусок металла, приварили его по периметру со стороны салона, а затем еще прошлись по нему и с внешней стороны.

В общем, проводя сварочные работы следует ориентироваться по месту выполнения и толщине металла.

Чем опасна коррозия

На начальном этапе коррозия запросто устраняется специальными средствами с последующей покраской элемента.

Но есть одна достаточно серьезная проблема – ржавчина обычно появляется в скрытых местах (днище, пороги, колесные арки) и своевременно обнаружить ее сложно.

На видимых же частях кузова следы коррозии появляются уже когда процессы разрушения металла развились и устранить их обработкой химией уже не получиться.

В общем, коррозия в первую очередь повреждает несущие элементы, которые обеспечивают жесткость кузову.

Если вообще не принимать никаких мер, то за сравнительно короткий срок несущая часть авто потеряет возможность выдерживать нагрузки, что приведет к перекосам и «уводу» кузова.

К тому же автомобиль потеряет свою презентабельность – коричневый налет на видимых элементах и дыры явно не делают машину визуально красивой.

Обработка скрытых поверхностей

Чтобы грамотно провести обработку скрытых поверхностей, необходимо определить точки обработки. Для этого лучше всего воспользоваться схемой от производителя автомобиля, в которой они обозначены.

Затем нужно подготовить входные отверстия для введения антикора внутрь. Для этого удаляют пластиковые заглушки, а в некоторых случаях высверливают дополнительные отверстия.

ВАЖНО! Для сверления дополнительных точек используйте только специальные сверла, не дающие стружки. После этого наступает непосредственно этап обработки. Выбранным средством обрабатывают скрытые поверхности – пороги, лонжероны и пр

Выбранным средством обрабатывают скрытые поверхности – пороги, лонжероны и пр

После этого наступает непосредственно этап обработки. Выбранным средством обрабатывают скрытые поверхности – пороги, лонжероны и пр.

Сделать это без специальной гнущейся насадки практически невозможно

Обратите внимание на ее длину – она должна доставать до самых отдаленных участков обрабатываемой полости

Очень часто применяют распылительные пистолеты – они позволяют максимально равномерно и тщательно обработать поверхность.

Основное правило для всех автовладельцев – не дожидайтесь появления ржавчины. Проводите антикоррозийную обработку регулярно – это позволит надолго сохранить ваш автомобиль в первозданном виде.

Чем хороша кухня для «природы»?

- На свежем воздухе мы активно двигаемся, едим преимущественно стоя и интервально, поэтому еда переваривается значительно лучше. Но и съедаем, конечно, мы минимум в полтора раза больше — аппетит зверский.

- На открытом воздухе еда вкуснее, потому что мы активно дышим и вкусовые рецепторы становятся чувствительнее. Все вкусы кажутся ярче, а ароматы чище.

- Хорошая компания и хорошее настроение — фактор здорово и здорОво проведённого времени.

- Свободный доступ кислорода и пониженное содержание СО2 в воздухе значительно повышают интенсивность и эффективность работы мозга, пропадает сонливость. Кстати, можете подумать о рабочих вопросах или обсудить их, если проводите время с коллегами, — вы удивитесь найденным инсайтам.

- После активного отдыха на свежем воздухе сон просто сказочный — ваши умные часы сообщат вам, что вы спали лучше 90% людей на планете. Но это при условии, что вы не переели и не перепили. Поэтому с алкоголем нужно вообще быть умереннее, а с едой завязывать за 4 часа до сна.

Так вот тоже никогда не делайте, шашлык может оказаться слишком дорогим =)

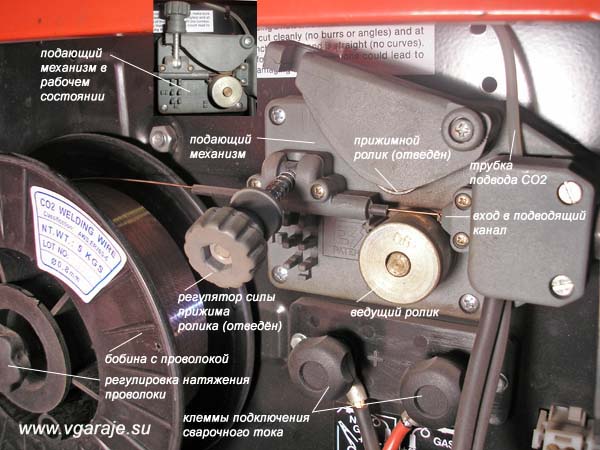

Настройка регуляторов

Примером может послужить полуавтоматический аппарат Helvi Panther 132. На нем установлены три регулятора, влияющие на параметр тока. Два тумблера имеют лишь по два положения: «1» и «2» на первом, «мин» и «макс» на втором. Третий плавно регулирует подачу проволоки. И скорость, при которой подается проволока, зависит от величины тока. Это значит, что аппарат самостоятельно регулирует ток в зависимости от подачи проволоки.

Сварочный полуавтомат

В качестве примера можно дать настройки этого полуавтомата для разных толщин свариваемого металла. Тонкий лист хорошо «варился» на установках: «1», «макс», а плавная регулировка была на «7». Толстые листы лучше пробовать на установке: «2», «макс», «8».

При работе с полуавтоматом могут быть различные результаты сварки. В зависимости от силы тока можно получить такие итоги:

Результат сварки с разным током

Первый случай

Ток слишком мал, поэтому не происходит растекания металла по поверхности, а также деталь не прогревается, что ухудшает сопряжение. Получается отсутствие «провара». Понадобится увеличить ток.

Второй случай

Ток правильно отрегулирован, металл достаточно расплывается и заметен прогрев свариваемой детали. С обратной стороны листа заметна небольшая металлическая капля.

Третий случай

Ток больше допустимого значения. Расплавленная капля от проволоки слишком сильно «просела». На другой стороне явная крупная капля расплавленного металла.

Четвертый случай

Существенное превышение допустимого тока до такой степени, что образуются сквозные прожоги. Требуется значительное снижение силы тока до появления небольшой капли без прожигания.

Подготовительные работы

Перед проведением сварочных работ с поверхности удаляется грязь и пыль, очищается от коррозии. Для очистки труднодоступных мест можно использовать газовую горелку. Надежно сварить ржавый металл не получится.

При подготовке полуавтомата необходимо убедиться в соответствии направляющего канала диаметру выбранной проволоки. В зависимости от его величины устанавливается нужный сварочный наконечник. В сопле аппарата не должно быть брызг металла. При их обнаружении производится очистка наждачной бумагой.

Перед ремонтом с помощью сварочного инвертора необходимо проверить:

- надежно ли закреплен электрод;

- нет ли поврежденной изоляции на кабеле и держателе;

- прочность закрепления кабеля;

- исправность заземления аппарата.

Покройте автомобиль защитным составом

Самое простое, что можно сделать – нанести восковое покрытие, которое, кстати, частенько и активно предлагают сотрудники моек. Защитный состав данного типа следует наносить регулярно, поскольку он сходит спустя несколько моек.

Автомобилям с отличным лакокрасочным покрытием подойдет обработка полиролью на основе так называемого жидкого стекла. Она имеет длительный срок службы, восстанавливает изначальный цвет, обеспечивает блеск и, что самое главное, защищает кузов от «химии», облегчая дальнейший уход. Специалисты утверждают, что обычно «жидкого стекла» хватает на 15-20, а иногда и на 30 моек.

Еще более высокотехнологичный и современный способ защиты ЛКП – керамическое покрытие. Оно не только формирует «броню», но еще и служит предельно долго. Может не терять свои свойства в течение 1-3 лет, но, разумеется, и дороже.

Тщательная мойка и сушка.

При температуре ниже -15С с мойкой автомобиля лучше повременить, но во всех остальных случаях соль и реагенты нужно смывать как можно чаще, особенно при интенсивном использовании авто. Чем раньше с кузова, резины и пластика будет удален агрессивный компонент, тем меньше он успеет нанести повреждений. Проводить мойку лучше в проверенных местах, где работают добросовестные специалисты. Дело в том, что просто обдать автомобиль струей воды под давлением недостаточно. Нужно тщательно пройтись по всем порогам и аркам колес, смыть соль и химию с брызговиков, уплотнителей, а затем хорошо просушить замки и все резиновые детали.

Материалы изготовления бамперов

Раньше на авто устанавливались металлические бамперы. Они, конечно, очень надежны, нанести ему повреждения можно было только при сильном ударе.

Но со временем от них отказались по ряду причин. Основной из них являлась безопасность пешеходов.

Помимо этого, металлические бампера из-за своего веса не могли иметь объемную конструкцию, так что защитная функция у них была очень мала.

Сейчас более распространенными являются пластиковые бампера.

Пластик легкий, это дает возможность сделать его объемным.

Такой бампер, не является в значительной мере твердым, как металлический, а значит, при столкновении с пешеходом он, разрушаясь от внешнего удара, частично воспринимает силу удара на себя.

Но такая особенность является и недостатком. Особенно это проявляется в зимний период, когда внешняя температура низкая, а также поздней осенью и ранней весной, с имеющимися значительными перепадами температуры.

А все потому, что при перепадах и низких температурах пластик становится более хрупким и даже небольшой внешний удар по нему может привести к трещине.

Третьим материалом, из которого изготавливаются бампера, является стекловолокно. Такой материал часто используется при тюнинге автомобилей.

Данный материал сравнительно легкий, что дает возможность сделать бампер объемным, он не становиться тверже на морозе, и повредить его сложнее, поскольку данный материал имеет переплетенную из специальных волокон структуру, поэтому его можно только порвать.

Но если все-таки такой бампер поврежден, восстановить его очень трудно. К тому же, из-за сложной технологии производства они дорогостоящие, поэтому на авто применяются реже.

Как наносится антикор

Большой разницы нет, обсуждать технологию защиты днища или скрытых полостей.

Методики одинаковые, разница только в составах:

- Автомобиль тщательно вымывается и сушится. Пористость и сложный рельеф поверхностей сильно затрудняют подготовку, но от нанесения составов на грязь и воду кузову станет только хуже.

- Где это возможно, удаляется ржавчина, очень желательно механическим, а не химическим способом.

- Голый металл грунтуется и окрашивается.

- Скрытые полости защищают по ML-технологии, это нанесение специальных полувысыхающих составов с высокой проникающей способностью. Они призваны закрыть от атмосферы недоступные скрытые полости и мельчайшие трещины.

- Открытые поверхности днища закрываются битумно-полимерными мастиками и антигравием. Само название раскрывает смысл данной операции.

Когда-то давно защитные смеси были достаточно примитивными и имели ярко выраженную температурную зависимость свойств. Сейчас химия позволяет сильно уменьшить влияние тепла на работу автоантикоров.

Как бороться с этими проблемами

В принципе, если знать эффективные методы, то справиться с этими негативными явлениями или снизить их эффект довольно просто. Нужно выполнить обработку, чтобы снизить отрицательный эффект от наступления зимы.

Для этого следует использовать одно хорошее средство, обладающее мощным гидрофобным эффектом. При обработке им, жидкость на поверхности кузова практически не задерживается, а сразу же стекает. Если ничем не обрабатывать, то вода никуда не денется, а так и останется на материале.

В таком случае возникает резонный вопрос о том, как достигается данный эффект. На самом деле, в магазинах достаточно средств, обладающих гидрофобными свойствами, которые можно использовать для подготовки авто к зиме. Я же обрабатываю кузов одним, теперь уже проверенным средством — керамическим покрытием для кузова Doctor Wax DW8804. Но вы можете использовать любой аналогичный.

Самой интересной особенностью этого средства является то, что обработка им не является одноразовой. Достаточно нанести раз и этого хватит для защиты в течение 6 месяцев, чего точно хватит для сохранности автомобиля в течение всей зимы.

Средству не будет страшна ни мойка, ни атмосферные осадки. Ничего не нарушит целостность защитного слоя. А при необходимости процедуру можно повторить. Ведь одного флакона хватит на несколько раз, если наносить средство правильно.

Не могу не отметить еще одно достоинство средства. Дело в том, что благодаря его гидрофобным свойствам можно неплохо сэкономить на мойке машины. Ведь грязь попросту не задерживается на кузове.

В итоге можно просто обработать один раз свое транспортное средство специальным составом. И после этого зимой оно будет достаточно защищено от реагентов и надели. Да, даже мыть автомобиль до весны больше не придется.

Как заряжать

Выходное напряжение у большинства гелевых аккумуляторов такое же, как и у более дешевых «кислотников» — 12 вольт. Емкость, как обычно, проставлена на корпусе батареи. На вопрос о том, как заряжать гелевый аккумулятор, можно ответить так: зарядка проводится так же, как и зарядка любой другой батареи, в соответствии с показателями ее емкости и выходного напряжения. Но во время зарядки следует более пристально следить за всеми показателями.

Внутренне строение гелевой АКБ, кроме формы наполнителя, мало чем отличается от обычных батарей. Внутри находятся такие же (но только более качественные) свинцовые пластины и шесть «банок», закрытых сверху крышками. На корпусе аккумулятора имеется также пара вентиляционных отверстий, через которые выходит водородный газ, образующийся в процессе зарядки.

Приступая к зарядке этого аккумулятора, помните о том, что даже минимальное превышение напряжения больше рекомендуемых показателей может окончательно «посадить» АКБ в считанные минуты. Ток заряда аккумулятора должен составлять не более 10 процентов от указанной на корпусе емкости батареи (если у вас аккумулятор емкостью 60 Ач, ток заряда выставляем 6 ампер).

Что же касается напряжения, оно не должно превышать показателей в 14,4 вольт. На корпусе аккумулятора то напряжение, которое нужно выставлять при зарядке, обозначается английской фразой cycle use.

Итак, пошаговая инструкция по зарядке:

Подключите зарядное устройство к аккумулятору, соблюдая полярность.

Установите на зарядном устройстве ток, составляющий 10 процентам от емкости батареи, обозначенной на ее корпусе.

Как только аккумулятор начнет заряжаться, U будет повышаться, важно следить, чтобы оно не превышало 14,4 вольт. Если оно повышается, нужно уменьшить силу тока. Время полной зарядки гелевого аккумулятора обычно составляет 10-12 часов.

Это стандартная схема зарядки, которая подходит к любому типу аккумуляторов

Время полной зарядки гелевого аккумулятора обычно составляет 10-12 часов.. Это стандартная схема зарядки, которая подходит к любому типу аккумуляторов

Однако некоторые автомобилисты советуют уменьшить ток заряда еще в два раза и в таком режиме заряжать гелевую АКБ дольше, около 24 часов. Если есть время и возможность зарядить батарею именно в таком режиме, срок ее службы можно увеличить

Это стандартная схема зарядки, которая подходит к любому типу аккумуляторов. Однако некоторые автомобилисты советуют уменьшить ток заряда еще в два раза и в таком режиме заряжать гелевую АКБ дольше, около 24 часов. Если есть время и возможность зарядить батарею именно в таком режиме, срок ее службы можно увеличить.

Безусловно, требования к зарядному устройству в случае приобретения такой батареи сильно повышаются. Рекомендуется приобрести зарядник с автоматической регулировкой показателей тока и напряжения. Зарядник должен быть, как минимум, с возможностью регулировать ток, а лучше, если у него будет возможность ведения зарядки поэтапно — режим, специально разработанный для зарядки гелевых АКБ.

Как видите, гелевые аккумуляторы для авто являются, безусловно, ценным и оправдывающим себя приобретением. Однако они требуют дополнительных финансовых вложений, которые будут касаться и вашего автомобиля (если вы будете приобретать дополнительный реле-регулятор), и зарядного устройства более совершенного типа. Поэтому нужно исходить прежде всего из своих финансовых возможностей и желания привыкнуть к специфике обращения именно с гелевой аккумуляторной батареей.

Ремонт кузова автомобиля с помощью полуавтоматической сварки

Кузова большинства советских автомобилей создавались очень не качественно. Спустя всего лишь десять лет активного использования кузов начинал гнить и ломаться. Советские модели были гораздо сильнее, чем другие подвержены данному процессу из-за того, что металл просто напросто неправильно окрашивался. Банально в целях экономии краска накладывалась сразу на металл, без выполнения предварительной грунтовки поверхности.

На сегодняшний день автомобилей окрашенных таких способом практически не существует, а те модели, которые были окрашены подобным образом, преобразились с помощью полуавтоматической сварки. Данный метод сварки идеально подходит для ремонта областей пораженных процессом гниения.

Для полуавтоматической сварки используется специальная проволока, она является расходным материалом и может быть создано их различных веществ. Ремонт автомобильного кузова с помощью данного метода на сегодняшний день является самым популярным в нашей стране, это обуславливается его универсальностью. С помощью полуавтоматической сварки можно соединить детали, толщина которых может достигать отметки в шесть миллиметров.

С помощью полуавтоматической сварки можно выполнить следующие манипуляции:

- создать соединения высокой прочности на лонжеронах;

- создать заплатки в областях, подверженных влиянию коррозии;

- выпрямить небольшие вмятины на кузове.

Аппарат полуавтоматической сварки работает с помощью углекислого газа. В процессе выполнения сваривания чего-либо он подается в рабочую область из специального баллона, который находится под давлением. С его помощью удается защитить обрабатываемую область от процесса окисления. Это достигается путем вытеснения кислорода влиянием на него углекислого газа.

Процесс ремонта данным методом подразумевает выполнения постепенного плавление металла. Сварочный агрегат имеет широкие возможности для настройки, вследствие чего шанс прожечь металл насквозь полностью сходит на нет.

Одно из главных преимуществ данного метода сварки является то, что его можно использовать на металлах любого типа. Также если произвести замену углекислого газа аргоном, сварщику откроется доступ для соединения изделий из цветных металлов и нержавеющей антикоррозийной стали. Для получения качественного итогового результата рекомендуется выполнять сварные соединения длиной не более двух сантиметров, интервал между ними должен принимать значение не менее пяти сантиметров. Перед непосредственным выполнением ремонта, область работ в обязательном порядке должна быть загрунтована.