Разборка форсунки

В большинстве случаев, ремонт форсунок можно осуществить путём замены фильтра, который установлен в верхней части форсунки, где происходит её соединение с топливным шлангом. Для извлечения фильтра, в качестве основного инструмента, применяют саморез, который вкручивают на 2 — 3 оборота в сетчатый фильтр и вынимают его из корпуса форсунки.

Затем на место снятого фильтра производится установка нового сетчатого фильтра и уплотнительного кольца. Таким образом удастся обеспечить стабильное наполнение форсунки чистым топливом, что положительно отразится на работе инжекторного двигателя.

Восстановленные форсунки способны прослужить в течение долгого времени, и если все действия по очистке и ремонту были произведены по правилам, то эксплуатация автомобиля будет осуществляться без серьёзных отклонений в системе подачи топлива.

Замена распылителя форсунки

В процессе эксплуатации дизельного автомобиля могут возникать ситуации, когда заметно увеличивается расход топлива, снижается мощность двигателя вплоть до полной остановки. Часто причиной этого являются неисправные распылители. Ремонтные работы в этих случаях желательно провести в максимально короткие сроки.

Причиной снижения мощности двигателя и повышенного расхода топлива часто является неисправный распылитель форсунки

Симптомы неисправности распылителя форсунки

Необходимость замены распылителя можно определить по следующим признакам.

- Топливо подаётся в избыточном объёме. Оно продолжает поступать в двигатель даже после завершения рабочего цикла. Появляются подтёки.

- Двигатель работает неустойчиво, плохо запускается после длительной стоянки и плавают обороты на холостом ходу. Причиной этого является недостаток топлива в системе.

- Из-за неполного сгорания топлива выхлоп становится чёрным и более плотным.

Это интересно: Вернется ли машина в прежнем виде со штрафстоянки?

В результате снижается мощность двигателя. В этом случае требуется замена распылителей.

Необходимые инструменты

Обычно форсунки установлены в головке блока цилиндров на резьбе. Для их демонтажа не стоит пользоваться рожковыми ключами. Даже если получится таким способом форсунки снять, то установить обратно не удастся — выполнить затяжку ключом с требуемым усилием невозможно.

Основная часть корпуса форсунок представляет собой шестигранник. Для их снятия можно использовать стандартные торцевые головки на 24 и 27 и вороток. Они должны быть удлинёнными. Кроме этого, потребуется ёмкость с топливом для промывки форсунок.

Видео: демонтаж и ремонт форсунок

Порядок действий при замене форсунки

После снятия форсунок из форсуночных каналов удаляют шайбы и загрязнения. Шайбы вытаскиваются с помощью самостоятельно изготовленных крючков. После очистки каналов следует обязательно прокрутить стартер в течение 10 секунд. Это обеспечит полную очистку каналов от мусора. Кроме этого, рекомендуется проверить работоспособность свечей накаливания и систему управления.

После снятия форсунок проверяется их работоспособность по следующим критериям:

- при подаче топлива под определённым давлением форсунка должна открываться;

- до открытия форсунок топливо из распылителя вытекать не должно;

- распыление должно быть равномерным;

- при прекращении подачи топлива давление внутри форсунки в течение некоторого времени должно оставаться неизменным.

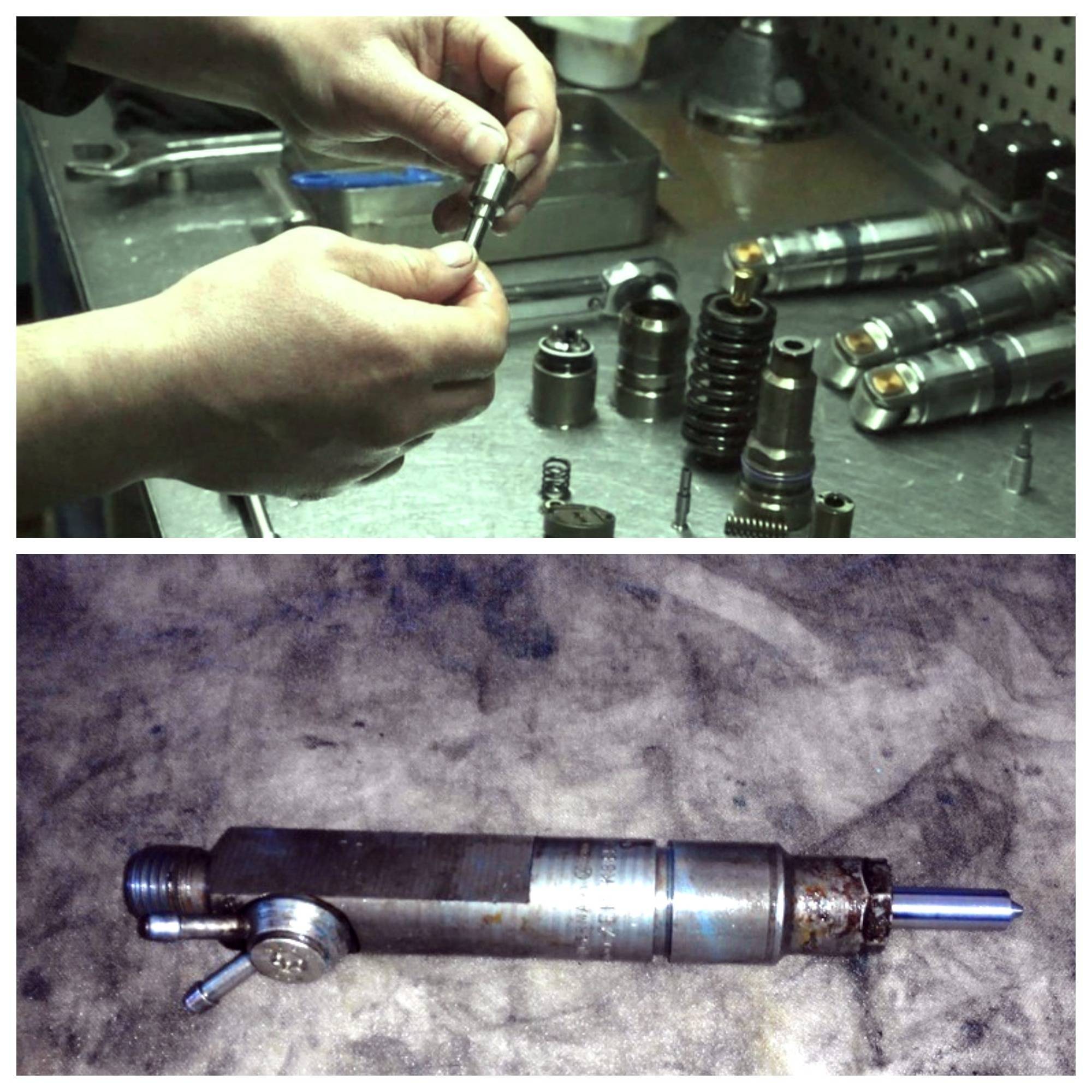

При разборке форсунки удобно использовать тиски, но прилагать излишние усилия не стоит Если распылители неисправны, на форсунки следует надеть защитные колпачки и подготовить место для работы. Поверхность должна быть чистой и ровной. Потребуются:

- тиски;

- ёмкость с чистым топливом;

- накидные ключи.

Форсунки японских авто, имеющие обратку через рампу, в тисках зажимать не стоит, поскольку деталь может быть повреждена. В тиски закрепляют ключ и уже в него помещают форсунку.

Форсунки немецких двигателей можно зажимать в тисках. При этом не рекомендуется использовать рожковые ключи — только торцевые ключи и удлинённые головки.

Порядок замены распылителя следующий.

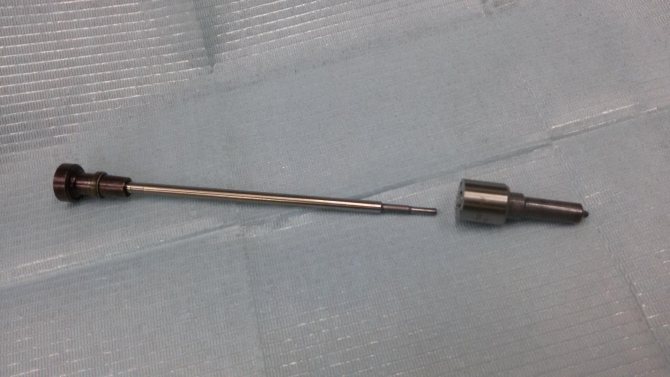

- Ослабляется и откручивается накидная гайка. Иногда она снимается вместе с распылителем. В этом случае её выбивают любой подходящей наставкой, очищают от загрязнений и промывают.

- Снимается и промывается в ёмкости с топливом промежуточный корпус.

- С корпуса форсунки сливается оставшееся топливо.

- Извлекается из упаковки и промывается новый распылитель.

- Промежуточный корпус вынимают из ёмкости таким образом, чтобы вместе с топливом удалялись частицы загрязнений.

- Форсунка собирается, затягивается гайка.

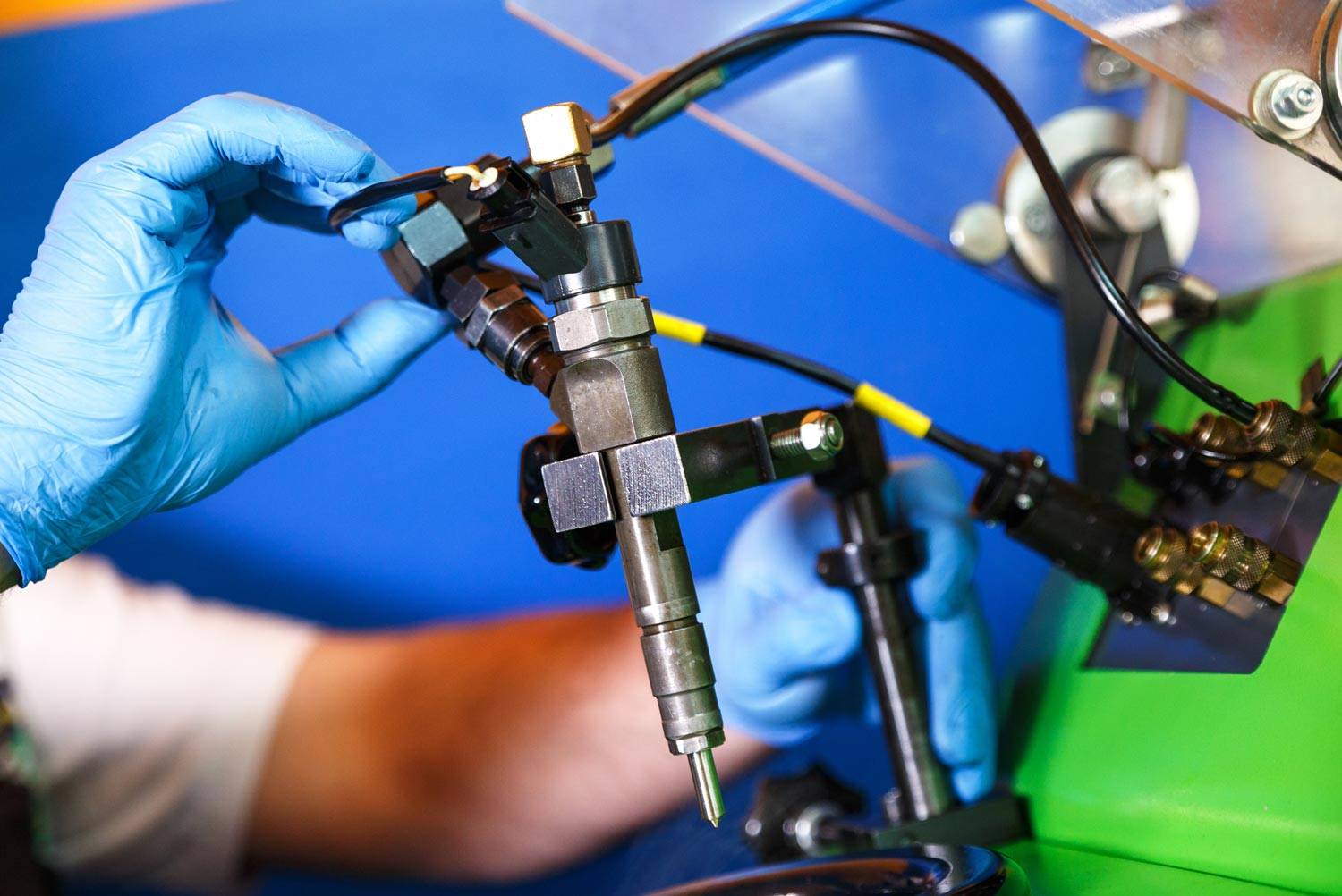

- На стенде проверяется работоспособность форсунки.

- Перед установкой форсунки посадочное место смазывается графитной смазкой. Затягивание производится с усилием 6–7 кг-м. Закручивать форсунку в канал следует руками — она должна идти легко.

Процесс сборки не представляет каких-либо сложностей, если при разборке трубки и штуцера были помечены. Трубки высокого давления перед установкой промывают топливом как снаружи, так и изнутри. После присоединения на трубки устанавливаются зажимы, предотвращающие их вибрацию и преждевременную поломку. Затем из системы удаляется воздух, и запускается двигатель.

Ремонт форсунок

Текущее обслуживание или капитальный ремонт форсунок дизельных двигателей предпочтительно поручить квалифицированным специалистам — они смогут провести восстановление и регулировку детали на высокоточных автоматизированных стендах. Однако определённый комплекс ремонтных процедур можно провести и в кустарных условиях без использования сложной аппаратуры.

Необходимые инструменты и материалы

Для проведения самостоятельного обслуживания распылителей дизельного мотора автовладельцу потребуются:

- набор рожковых или накидных ключей;

- отвёртки под прямой и крестовый шлиц;

- чистая сухая ветошь;

- максиметр;

- промывочная жидкость для ДДВС.

Рекомендуется проводить работы в сухом и освещённом, защищённом от пыли гараже.

Демонтаж форсунки

Диагностика дизельных форсунок и их обслуживание подразумевают снятие распылителей с ДВС. Перед началом работ рекомендуется тщательно вымыть двигатель и моторный отсек, чтобы избежать попадания мусора, инородных частиц. С особым пристрастием нужно промыть ГБЦ. На трубки высокого давления необходимо нанести разметку, которая поможет не запутаться при обратной сборке.

Перед снятием необходимо закрыть штуцеры форсунок (используйте пластиковые колпачки) во избежание загрязнений. Для демонтажа распылителей не рекомендуется использовать обычные рожковые ключи — неопытный ремонтник может сорвать резьбу с форсунок. Если должная квалификация отсутствует, используйте накидные ключи и инструмент — «головку» с длинной ручкой.

Удалив форсунки из отверстий, просушите их и уберите наружные загрязнения ветошью. В отверстия форсунок заложены уплотнительные кольца. При ремонте деталей впрыска они заменяются на новые в обязательном порядке. Не допускайте, чтобы грязь с колечек попадала в систему впрыска во время снятия.

Проверка работоспособности форсунки

Существует несколько методов проверки работоспособности распылителя. Проще всего проверить форсунку на работающем моторе:

- Запустите «движок» на холостом ходу.

- Начинайте поочерёдно выкручивать распылители один за другим.

- Если после снятия работа мотора ухудшилась, то удалённая форсунка исправна и её нужно вернуть на место.

- Методом исключения Вы найдете форсунку, демонтаж которой не изменит режим работы ДДВС. Это и будет сломанное устройство.

Можно для диагностики использовать мультиметр. Заранее необходимо скинуть клеммы АКБ и отключить проводку форсунок, после чего «чекнуть» прибором каждую деталь. На форсунках высокого сопротивления значения прибора будут находиться в диапазоне 11 — 17 ом; при низком импедансе мультиметр покажет до 5 ом.

Большим преимуществом будет наличие максиметра. Прибор способен показать текущее давление, при котором срабатывает распылитель. Также поможет выявить дефекты, касающиеся угла распыления и конфигурации струи впрыска.

Устранение возможных неисправностей

Неисправную форсунку необходимо осмотреть. Сначала ищем наличие протечек в корпусе детали. Если таковых нет, приступаем к разборке детали. Крепим деталь в тисках и аккуратным простукиванием выбиваем распылитель. Далее нужна тщательная чистка: вымачиваем части форсунки в солярке или растворителе для удаления нагара. Снимаем гарь и отложения мелкой стальной тёркой. После завершения чистки нужно проверить форсунку на максиметре. Если достигнуты оптимальные параметры впрыска, устройство готово к установке в мотор.

В иных случаях необходимо полностью заменить распылитель на дефектной форсунке. При установке новой запчасти тщательно удалите всю заводскую смазку, иначе устройство не будет работать.

Для чистки распылителя пользуйтесь компрессором — напор воздуха выбьет труднодоступную грязь.

Установка форсунки

До демонтажа устройства сделайте метки маркером на всех деталях, чтобы избежать путаницы. Особенно внимательно размечайте шланги высокого давления. Форсунка вкручивается от руки насколько хватит сил. Дальнейшая затяжка выполняется ключом-динамометром. Значения затяжки указываются в руководстве по эксплуатации мотора. Когда установите форсунку, выкачайте воздух из топливной системы. На современных авто для этого достаточно несколько раз крутануть стартер; либо воспользуйтесь насосом ручной подкачки (при наличии).

Чистка форсунок дизеля

Наличие отложений в канале и распылителе форсунки приводит к нарушению формы факела распыливания и уменьшению её пропускной способности. Типичными симптомами проявления данной неисправности являются:

— ухудшение пусковых характеристик двигателя (особенно в холодное время года);

подёргивания и провалы при ускорении и на переходных режимах;

— ухудшение динамики и уменьшение мощности двигателя;

— увеличение расхода топлива;

— ухудшение равномерности работы двигателя на холостом ходу (необязательно).

Игнорирование перечисленных симптомов и продолжение эксплуатации автомобиля вызывает следующие последствия:

— перегрев и повреждение нейтрализатора выхлопных газов;

— пробой изоляции высоковольтных компонентов системы зажигания (провода, наконечники, катушки, бегунок распределителя и т.п.);

— повреждение деталей ЦПГ вследствие возникновения очагов детонации (в большей степени характерно для турбированных двигателей).

Чистка форсунок дизеля

Выполнить очистку форсунок дизельного двигателя можно самостоятельно. Работы необходимо выполнять в чистоте и при хорошем освещении. Для этого форсунки снимают и промывают либо в керосине, либо в дизельном топливе без примесей. Перед обратной сборкой нужно обдуть форсунку сжатым воздухом.

Также важно проверить качество распыления топлива, то есть форму “факела” форсунки. Для этого существуют специальные методики

В первую очередь нужен испытательный стенд. Там подключают форсунку, подают на нее топливо и смотрят на форму и силу струи. Зачастую для испытаний используют чистый лист бумаги, который подкладывают под нее. На листе будут отчетливо видны следы попадания топлива, форма факела и другие параметры. В соответствии с этой информацией можно будет в дальнейшем провести необходимые корректировки. Для чистки сопла иногда используют тонкую стальную проволоку. Ее диаметр должен быть минимум на 0,1 мм меньше, чем диаметр непосредственно сопла.

Если диаметр сопла увеличен в диаметре на 10 или более процентов, то он подлежит замене. Также распылитель заменяют в случае, если разница в диаметрах отверстий будет более 5%.

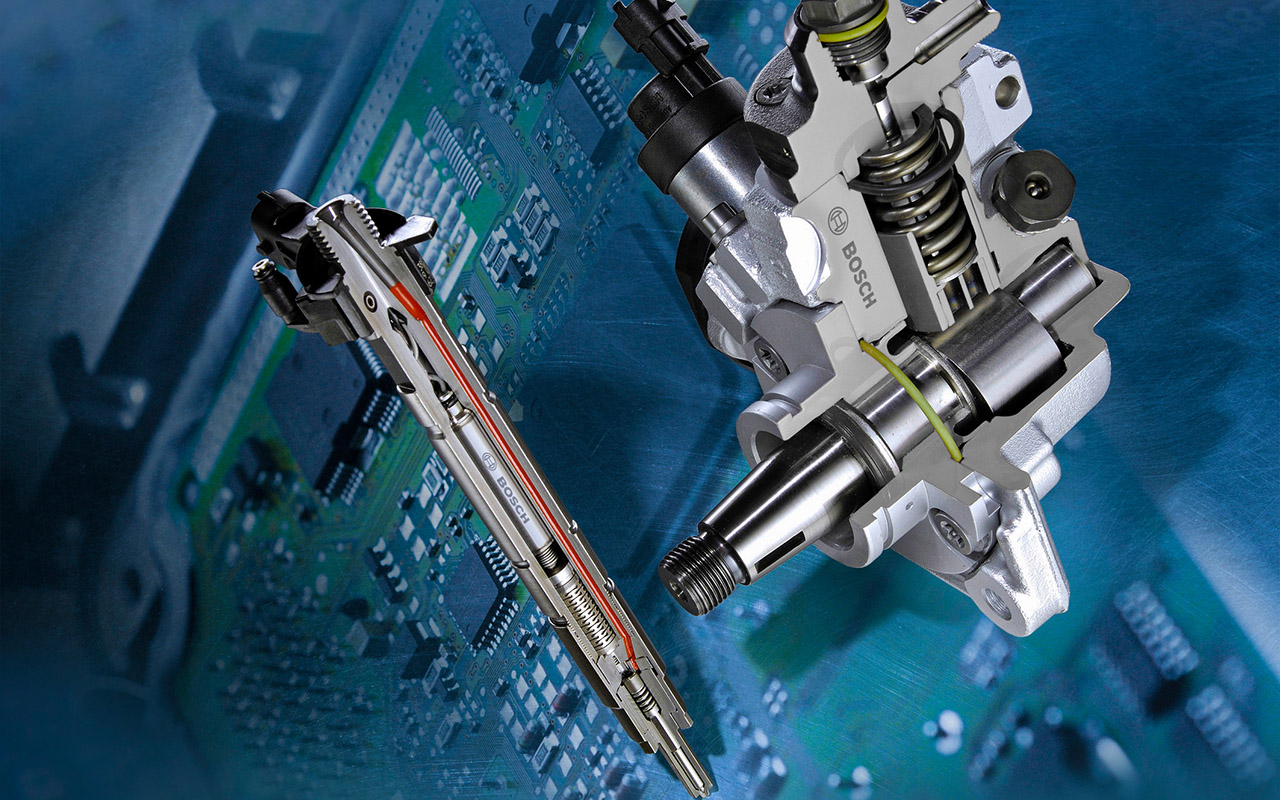

Принцип работы дизельных форсунок и частые неисправности

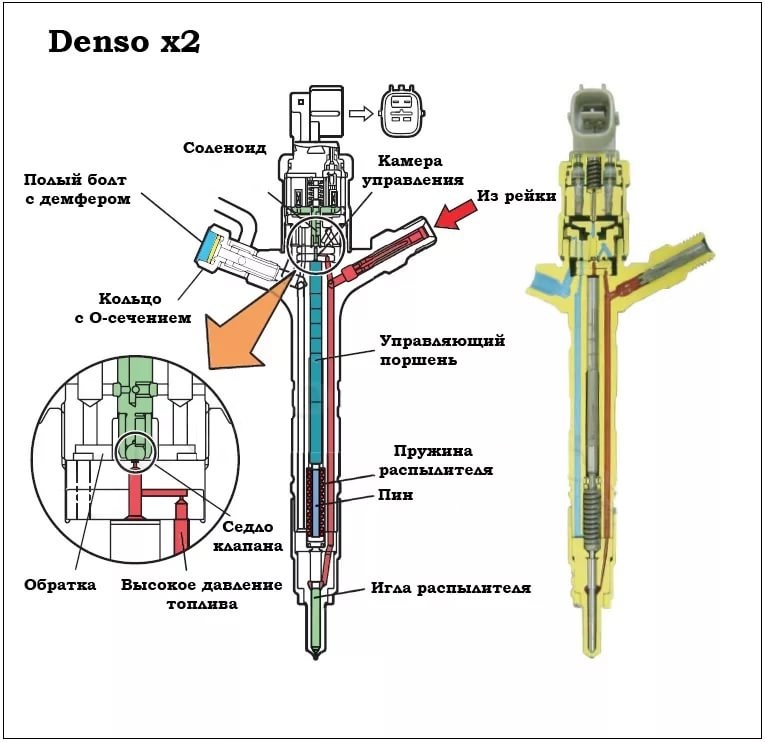

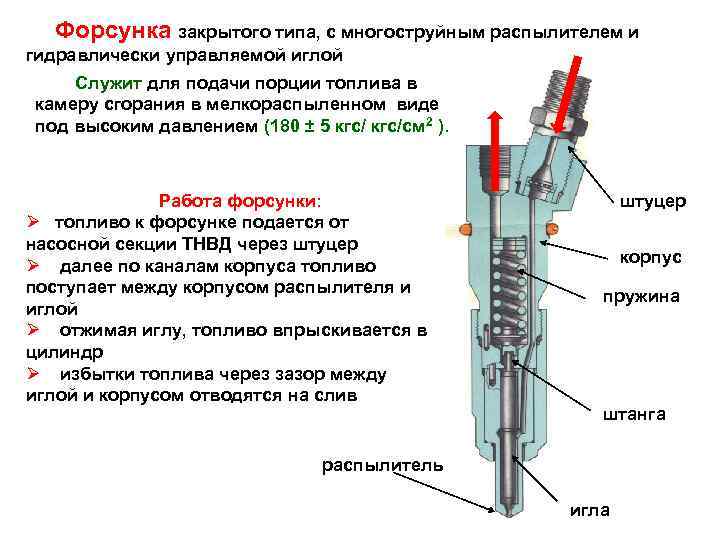

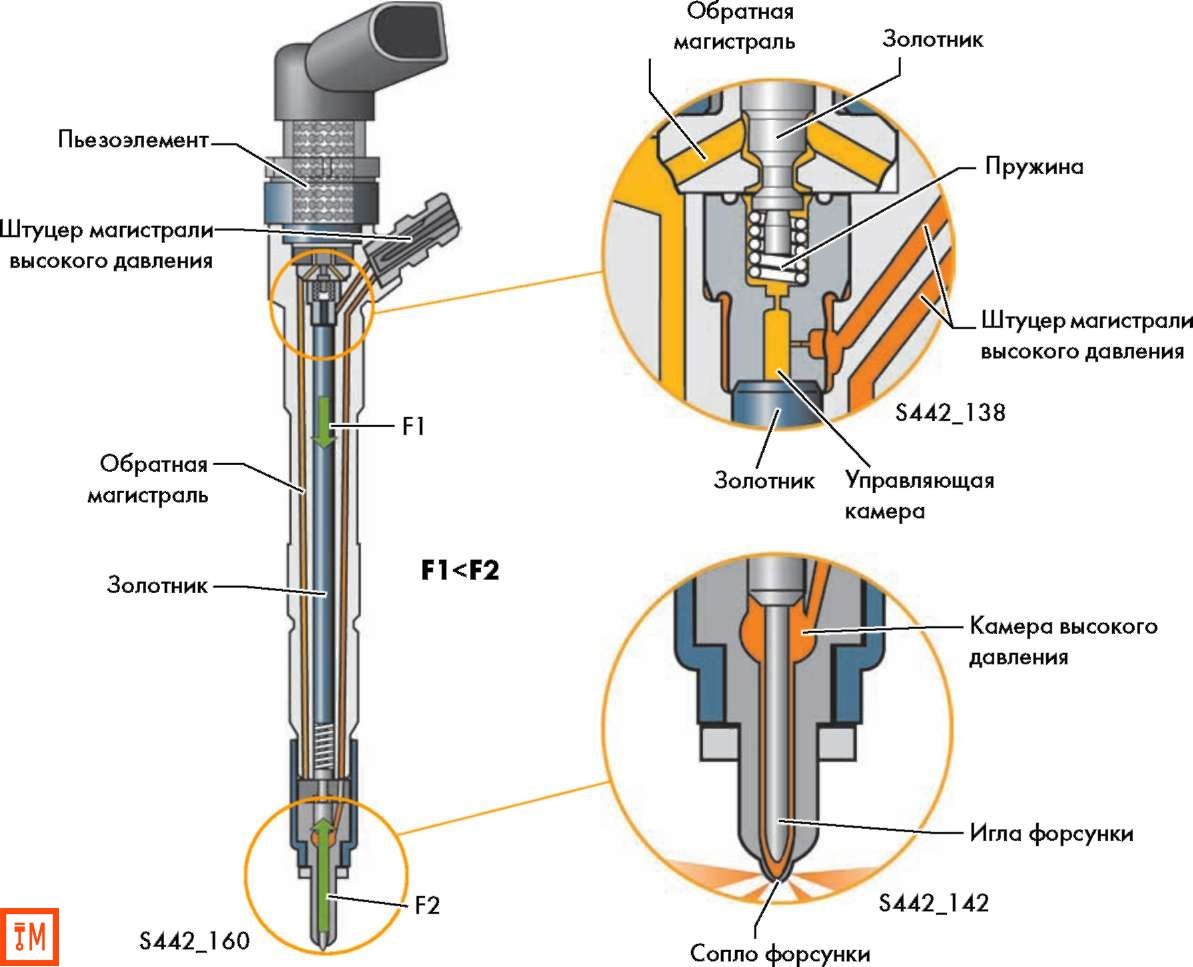

Начнем с того, что большинство форсунок для дизеля (за исключением насос-форсунок и систем Cоmmon Rail) устроены и работают по схожему принципу. Это значит, что их ремонт также предполагает похожие действия. Для лучшего понимания начнем с принципов работы.

Подача топлива на форсунки в дизелях реализована посредством его нагнетания под высоким давлением. Такое давление на каждую форсунку создает:

- топливный насос высокого давления ТНВД;

- насос-форсунки сами сжимают и впрыскивают топливо;

- в системах Cоmmon Rail давление топлива поддерживается постоянно в специальном «аккумуляторе» высокого давления;

Теперь давайте рассмотрим работу наиболее распространенной системы питания с обычным ТНВД. Если просто, такой насос имеет механический привод и вращается от двигателя. Вращение шкива ТНВД позволяет плунжерным парам в устройстве насоса сильно сжимать дизельное топливо и выдавать давление около 300 кг/см². Затем происходит распределение дизтоплива на форсунки, что соответствует тактам работы двигателя.

Топливо поступает от насоса по магистралям высокого давления к форсунке, установленной на каждом цилиндре, после чего проходит через отдельный канал и оказывается внутри дизельной форсунки (в полости распылителя). Внутри распылителя конструктивным элементом является специальная конусная игла. Такая игла форсунки снизу притирается к седлу с очень большой точностью. Сверху иглу прижимает пружина. Указанная пружина давит на иглу через отдельную шайбу.

Шайба может иметь разную толщину, что определяет степень давления пружины на иглу. По этой причине шайбу называют регулировочной, так как от давления пружины будет зависеть и давление топлива, от которого сработает игла форсунки.

Срабатывание иглы происходит в результате того, что внутри форсунки накапливается нагнетаемое ТНВД топливо. Если иначе, когда горючее доходит до конуса иглы, дальнейший проход солярки становится невозможным, так как канал перекрыт иглой, плотно прижимаемой к седлу усилием пружины.

Однако ТНВД продолжает работать и нагнетать топливо, происходит рост давления, которое в определенный момент становится сильнее давления пружины. В результате игла приподнимается, горючее проходит в пространство между седлом и конусом иглы, попадает под высоким давлением в отверстия распылителя и далее происходит впрыск распыленного топливного заряда.

Время впрыска зависит от того, когда давление топлива внутри форсунки понизится до такой степени, чтобы пружина снова прижала иглу к седлу. Получается, канал для выхода топлива перекрывается, давление снова начнет расти и процесс повторяется.

Синхронная работа всего механизма предполагает точный впрыск топлива в цилиндре, в котором поршень приближается к ВМТ. Следующий впрыск в этом цилиндре в заданный момент будет возможен только при условии того, что игла закроется своевременно, то есть сразу после того, как давление топлива упадет.

Неисправности, которые могут привести к проблемам закрытия иглы после впрыска, не позволяют растущему давлению топлива снова открыть иглу строго в момент приближения поршня в ВМТ. В результате момент впрыска нарушается, дизельный двигатель начинает троить, функционировать с перебоями и т.д.

Например, если впрыск произойдет раньше, процесс сгорания топлива в цилиндре нарушается, дизель громко и жестко работает. Более того, значительно усиливается износ не только ДВС, но и проблемной форсунки.

Дело в том, что через неплотно закрытое седло происходит прорыв газов, механизм разрушается, подвергается сильному загрязнению от скопления нагара. На начальном этапе нагар удаляют путем промывки форсунок дизельного двигателя, то есть без ремонта.

При этом важно понимать, что нагарообразование является не причиной, а только результатом неполадок внутри самой форсунки. Другими словами, необходимо решать проблему точного срабатывания иглы, усилия пружины и эффективного перекрытия седла

Подготовка к снятию с двигателя дизельных форсунок и демонтаж инжекторов

Перед началом ремонта очень важно не допустить попадания грязи и мелких посторонних частиц внутрь элементов системы питания. Для этого рекомендуется предварительно вымыть ГБЦ одним из доступных способов (Керхером, мойка паром, самостоятельная очистка и т.д.), очистить углубления под форсунки и сами инжекторы

Указанные действия помогут избежать повреждения резьбы, уплотнительного конусного отверстия, а также снизить вероятность попадания мелких частиц грязи внутрь ДВС после выкручивания форсунок.

Еще одним ответственным моментом являются трубки высокого давления. Перед снятием их рекомендуется пометить, так как в процессе обратной сборки могут возникнуть сложности с порядком установки и правильностью монтажа. Для пометки можно использовать маркер, метки наносятся в области штуцера каждой форсунки и штуцера топливного насоса.

О том, как сделать ремонт форсунок Common rail своими руками, смотрите в этом видео:

Добавим, что без надлежащего опыта и оборудования ремонтировать систему common rail в гаражных условиях крайне не рекомендуется, так как возможно повреждение отдельных дорогостоящих элементов.

Итак, вернемся к механическим форсункам.

- После того, как трубки высокого давления отсоединены от форсунок, необходимо прикрыть отверстия в штуцерах при помощи специальных защитных колпачков. Защитные пробки должны быть заранее очищены от загрязнений, также пробки можно использовать для защиты штуцеров топливного насоса.

- Подобным образом перекрывается и каждый штуцер обратки, так как нельзя допустить попадания мелких частиц в систему питания. Например, попавший мусор в топливном канале инжекторной дизельной форсунки после установки элемента на проверочный стенд проникнет в распылитель.

В результате иглу форсунки уже может заклинить не на двигателе, а при проверке, частицы мусора выведут из строя распылитель и т.д. Если же новый распылитель будет установлен перед такой проверкой, тогда потребуется повторный разбор форсунки, высока вероятность очередной замены распылителя. Саму форсунку также нужно разбирать только в условиях максимальной чистоты.

- Что касается снятия элементов с ДВС, попытки выкрутить форсунки при помощи обычного рожкового ключа могут привести к слизыванию и повреждениям граней. Дело в том, что форсунки затянуты с большим моментом затяжки. По этой причине для выкручивания нужно иметь накидной ключ, желательно также наличие удлиненной головки.

- После того, как форсунки откручены, рекомендуется еще раз произвести их наружную очистку от загрязнений. Такая очистка производится обычной мягкой кисточкой, в качестве очистителя используется чистое дизельное топливо. После этого форсунки просушиваются или обтираются ветошью, далее устройство готово к диагностике и ремонту.

- Еще отметим, что после снятия самих форсунок в ГБЦ остаются специальные уплотнительные колечки. Эти уплотнительные кольца форсунок находятся в ложбинках-нишах и, как правило, прикипают к отверстиям в ГБЦ. Указанные кольца нужно извлечь и заменить на новые, так как повторно использовать данные элементы не рекомендуется.

Для извлечения можно использовать небольшой отрезок тонкой металлической проволоки, которым аккуратно достаются кольца. Главной задачей является то, чтобы избежать повреждений резьбы в форсуночном отверстии.

Запрещается выстукивать кольца при помощи стальных проставок, отверток и т.п. Дело в том, что существует большой риск повредить посадочные места уплотнительных колец. Если это случится, тогда даже после замены колец на новые должной герметичности не будет.

Также следует учесть, что во время снятия колец грязь может попасть в отверстия для форсунок. Для предотвращения необходимо обмазать отверстие вязкой смазкой, после чего кольцо можно снимать. Часто для подобных целей используется Солидол или подобный смазочный материал. Осыпающаяся грязь прилипает к смазке, не попадая в отверстие камеры сгорания.

По окончании процедуры снятия колец Солидол также снимается, например, при помощи мягкой тряпки, которую наматывают на стержень или отвертку. Дополнительно можно проворачивать коленчатый вал двигателя стартером несколько секунд. Это нужно для того, чтобы загрязнения, попавшие в камеру сгорания, вытолкнуло наружу поршнем.

О том, как сделать ремонт форсунок Делфи своими руками, смотрите в этом видео:

Отметим, что хотя процесс ремонта форсунок Delphi напоминает восстановление обычной механической форсунки, ряд конструктивных отличий предполагает некоторые нюансы.

Что такое распылитель форсунки

Форсунка — это необходимый элемент топливной системы Common Rail, она служит для:

- создания впрыска топлива (обеспечение необходимой дозы и угла подачи горючего);

- герметизации системы впрыска от камеры внутреннего сгорания;

- экономичности расходования топлива.

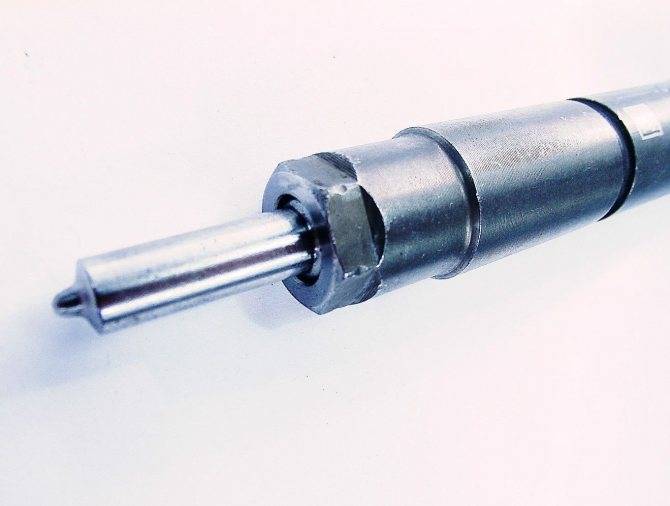

Распылителем форсунки называется та часть, которая непосредственно участвует в процессе впрыска. При этом деталь, находящаяся на переднем конце форсунки, постоянно соприкасается с камерой сгорания, а потому подвергается термической и механической обработке. Благодаря топливу, которое протекает сквозь форсунку, распылитель охлаждается. Однако в процессе длительной эксплуатации такого охлаждения бывает недостаточно, поэтому корпус наконечника форсунки всегда изготавливают из термостойких материалов.

Какие типы распылителей форсунок бывают

Все детели, независимо от престижа производителя и стоимости, в обязательном порядке должны соответствовать минимальному перечню требований работы:

- Подавать строго определённый объём горючего.

- Обеспечить рассчитанное время впрыска.

- Гарантировать указанную производителем цикличность впрысков.

- Формировать капли топлива необходимого размера.

- Поддерживать определённую форму факела.

Штифтовый распылитель позволяет создать один факел

Так, на дизельных двигателях, оснащённых топливной системой Коммон Рейл, используются форсунки с двумя видами распылителей. Штифтовые считаются стандартным оснащением, так как они формируют только один топливный факел. Многоструйные призваны создавать два и более факелов, засчёт чего существенно повышается мощность двигателя.

Более сложная модель форсунки оснащается распылителем нового поколения, который образует сразу несколько факелов

Устройство распылителя

Конструкционно распылители всех типов форсунок похожи. Так, эта часть форсунки всегда состоит из корпуса и иголки. Корпус выполнен в цилиндрической форме, по оси которого вставляется игла (в форсунках Коммон Рейл иголка вставлена внутрь канала). Деталь системы имеет сверхточную обработку: зазор между иголкой и каналом не превышает 1–2 мкм.

Важнейшим узлом всей конструкции считается место контакта конуса игловки и конуса корпуса. У нового и работоспособного конус иглы всегда тесно соприкасется с корпусом, а по мере выработки между ними начинает образовываться зазор.

Эти две детали выполняют основную функцию форсунки — дозированную подачу топлива

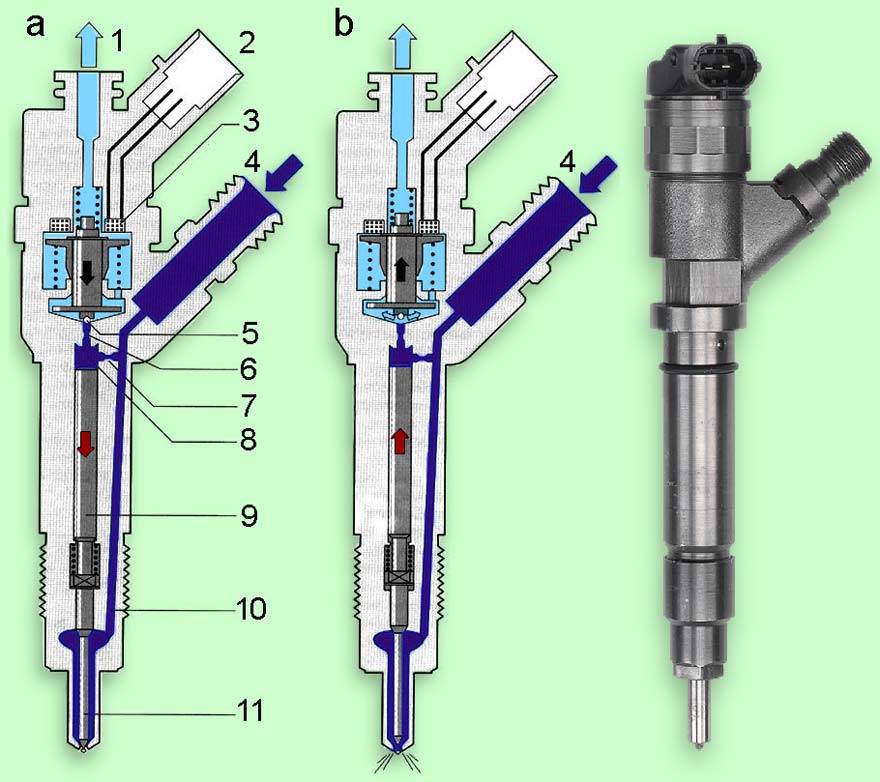

Принцип работы

Работа форсунки (а вместе с ней и распылителя) на дизельных моторах разделяется на четыре цикла:

- Форсунка полностью закрыта, то есть клапан находится в состоянии покоя. При этом ТНВД давит на её стенку, однако камера распылителя противодействует этому давлению, поэтому клапан закрыт.

- Начало впрыска горючего — клапан форсунки начинает открываться, так как внешнее давление становится сильнее внутреннего противодействия распылителя.

- Форсунка полностью открыта — в зависимости от расхода топлива иголка распылителя будет подниматься с разной скоростью. При максимальном крутящем обороте игла поднимается быстро, на малых оборотах — медленнее. После её полного поднятия и осуществляется впрыск дозы топлива в камеру внутреннего сгорания.

- Закрытие клапана — опускание иголки распылителя. Электронный блок управления даёт команду форсунке на завершение цикла. Как только игла опускается в свой канал, впрыск топлива полностью прекращается.

Видео: как должна распылять форсунка

Распылитель, таким образом, открывает и закрывает каждый рабочий цикл форсунки. При этом при выключенном зажигании она всегда будет находиться в состоянии покоя, так как будет закрыта засчёт действия пружинного механизма, а не распылителя.