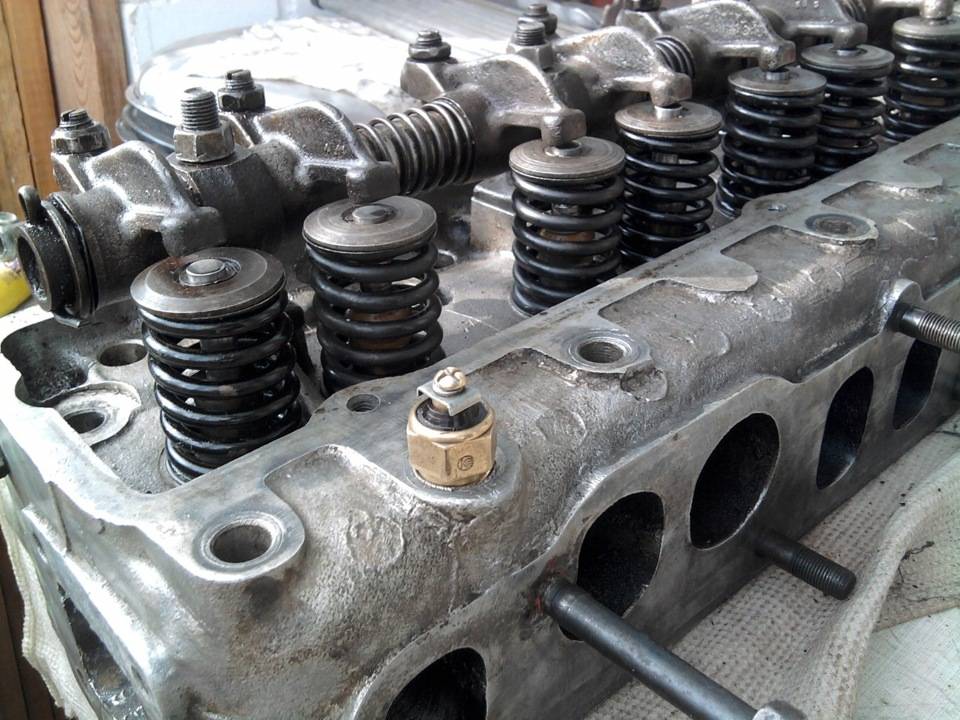

Признаки трещин в головке блока цилиндров

В большинстве случаев износ мотора происходит в его верхней части, то есть на головке. Причин, которые влияют на выход из строя блока, множество. Распространенной является перегрев мотора, когда из системы охлаждения полностью вытекает антифриз. Это происходит в результате некорректного затягивания штифтов ГБЦ. Это и неправильная работа устройства регулирования температуры, может стать причиной деформации плоскости ГБЦ.

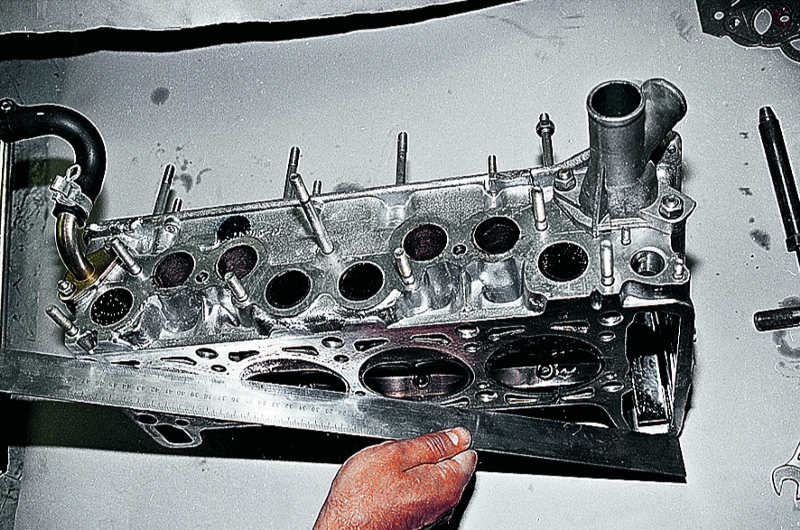

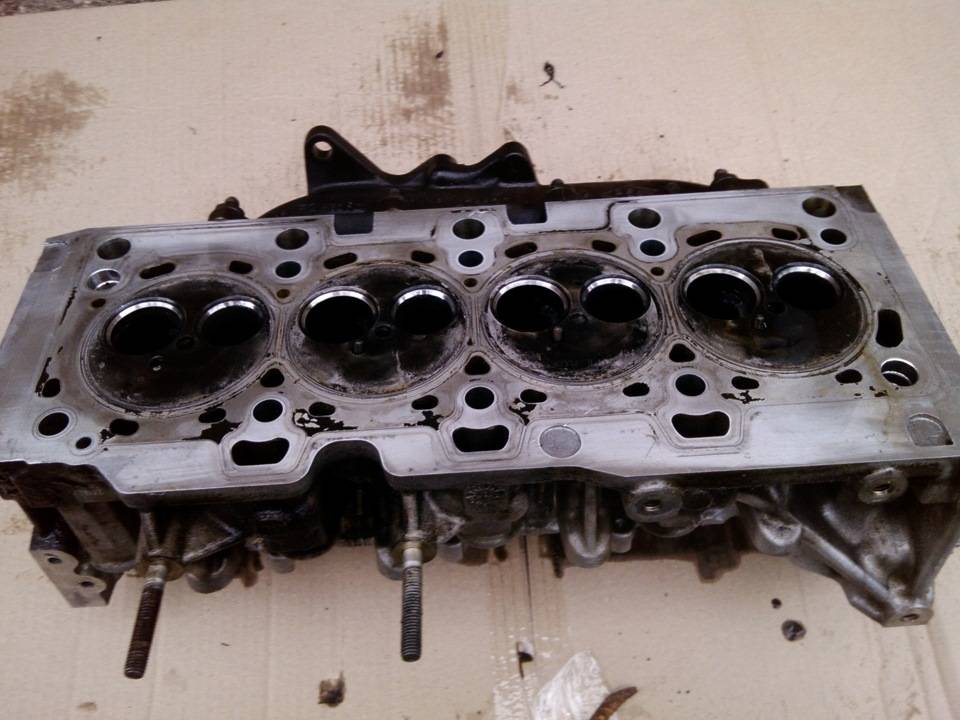

Стрелкой отмечен дефект поверхности

Рассмотрим признаки и симптомы, которые свидетельствуют о появлении трещин на ГБЦ и необходимости ремонта агрегата:

- Моторная жидкость пенится, в ней появляются пузырьки. Если в головке образовалась трещина, в масло может попадать охлаждающая жидкость. В этом случае антифриз будет уходить из расширительного бачка по неизвестной причине. Если нужно постоянно доливать хладагент в систему, это должно насторожить хозяина машины. В этом случае в расширительном бачке антифриза будет образовываться масляная пленка — это точный симптом появления микротрещины в головке двигателя. При такой неисправности в теплую погоду температура мотора будет то падать, то подниматься. Этот признак не распространенный, но если заметили, что стрелка на датчике температуры то опускается, то опять поднимается, то это должно насторожить.

- Троение двигателя. ДВС очень вибрирует, особенно при езде в гору. Этот симптом является следствием образования микротрещины. Если в него попадает антифриз, а масло не пенное, то есть другой способ вычислить неисправность. Для этого нужно демонтировать свечу и посмотреть на нее: если на свече есть жидкость, то вытрите ее пальцем и приложите на язык. Любой антифриз имеет сладковатый привкус. Если это так, то на головке блока вашего авто образовалась трещина.

Дефект на ГБЦ

- Моторная жидкость уходит, ее постоянно нужно доливать. В этом случае по антифризу вычислить трещинку не выйдет. Если щель появилась рядом с направляющей втулкой впускного клапана, то при работе двигателя масло будет затягивать в цилиндр. Если во впускной клапан будет попадать ОЖ, то при долгой езде она в буквальном смысле слова отмоет поршни до идеальной чистоты. Проверить это легко: открутить свечи и посмотреть на состояние поршней.

- Кипение ОЖ. Заметили, что антифриз постоянно кипит, откройте капот и крышку расширительного бачка. Долейте столько жидкости, сколько ни хватало и заведите мотор. Если антифриз сразу начнет кипеть, то сомнений в неисправности быть не должно.

Материалы головки блока цилиндров

В двигателях с внутренним образованием горючей смеси ГБЦ имеют отверстия под форсунки, а в двигателях с внешним смесееобразованием — свечи зажигания. Сама головка также имеет клапанный механизм, служащий для впуска рабочего тела (топливной смеси) в цилиндры, а также для выпуска уже отработавших газов. Все это означает, что ГБЦ эксплуатируется в условиях повышенного давления, температуры, а также при непосредственном контакте с химически агрессивной средой. Вследствие этого предъявляются высокие требования к материалам, из которых головка будет изготовлена. В автомобильной индустрии нашли применение два материала:

- Алюминий. Это довольно легкий и относительно дешевый материал. Алюминиевые сплавы обладают высокой теплопроводностью. В стенках головок из алюминия наблюдается невысокая тепловая напряженность, что позволяет им работать даже при очень высоких степенях сжатия без детонаций. Двигатели с алюминиевыми ГБЦ легче, имеют высокие экономические и мощностные показатели;

- Чугун. Выделяет серый или легированный чугун. Оба сплава отличаются высокой плотностью, а значит большой массой, но вместе с тем и высокой прочностью и жаростойкостью. Чугун вдвое тяжелее алюминия и при этом подвержен коррозии. Наиболее широкое применение чугунные ГБЦ находят в транспорте тракторного типа, хотя в легковых автомобилях чугунные детали тоже применяются.

Запчасти на hafei princip

Жидкость омывателя лобового стекла 1.6 DA476Q В отдельных случаях высокую теплопроводность алюминия пытаются комбинировать с жаростойкостью чугуна. Например, в дизельных двигателях с воздушных охлаждением. В них основание ГБЦ и выпускных клапанов выполняется из чугуна, после чего заливаются алюминиевым сплавом. Такие двигатели имеют хороший теплоотвод, а имеющаяся головка блока цилиндров меньше деформируется при чередовании нагрева и охлаждения. В случае форсированного дизеля, работающего в условиях высокой тепловой напряженности, ГБЦ изготавливают с применением алюминиевых сплавов.

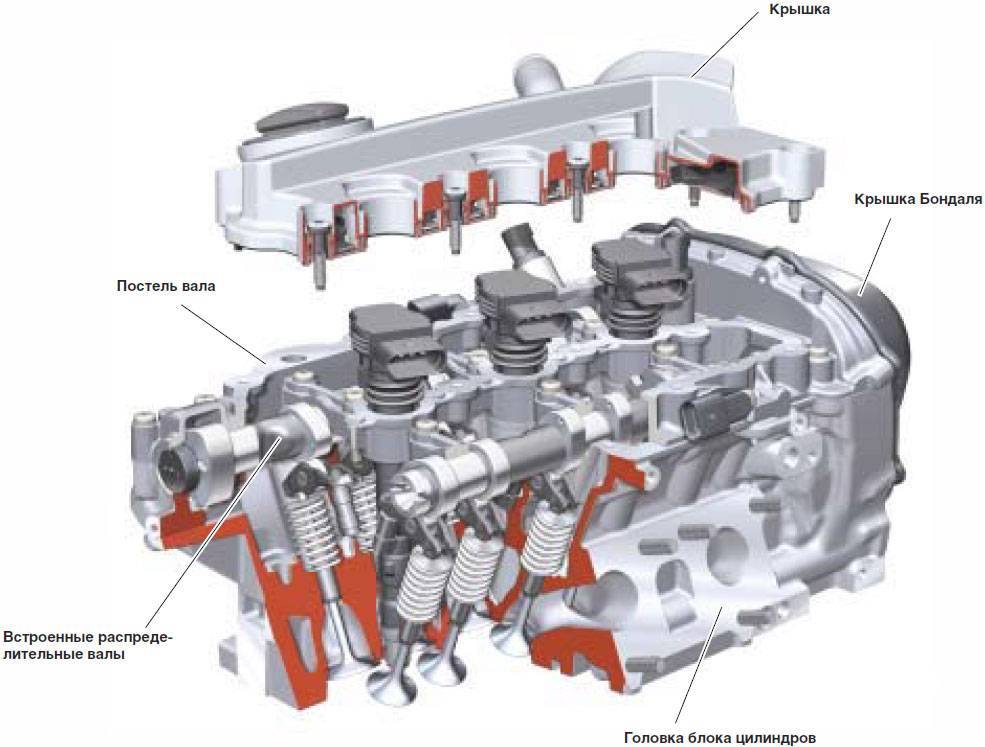

Конструктивное исполнение

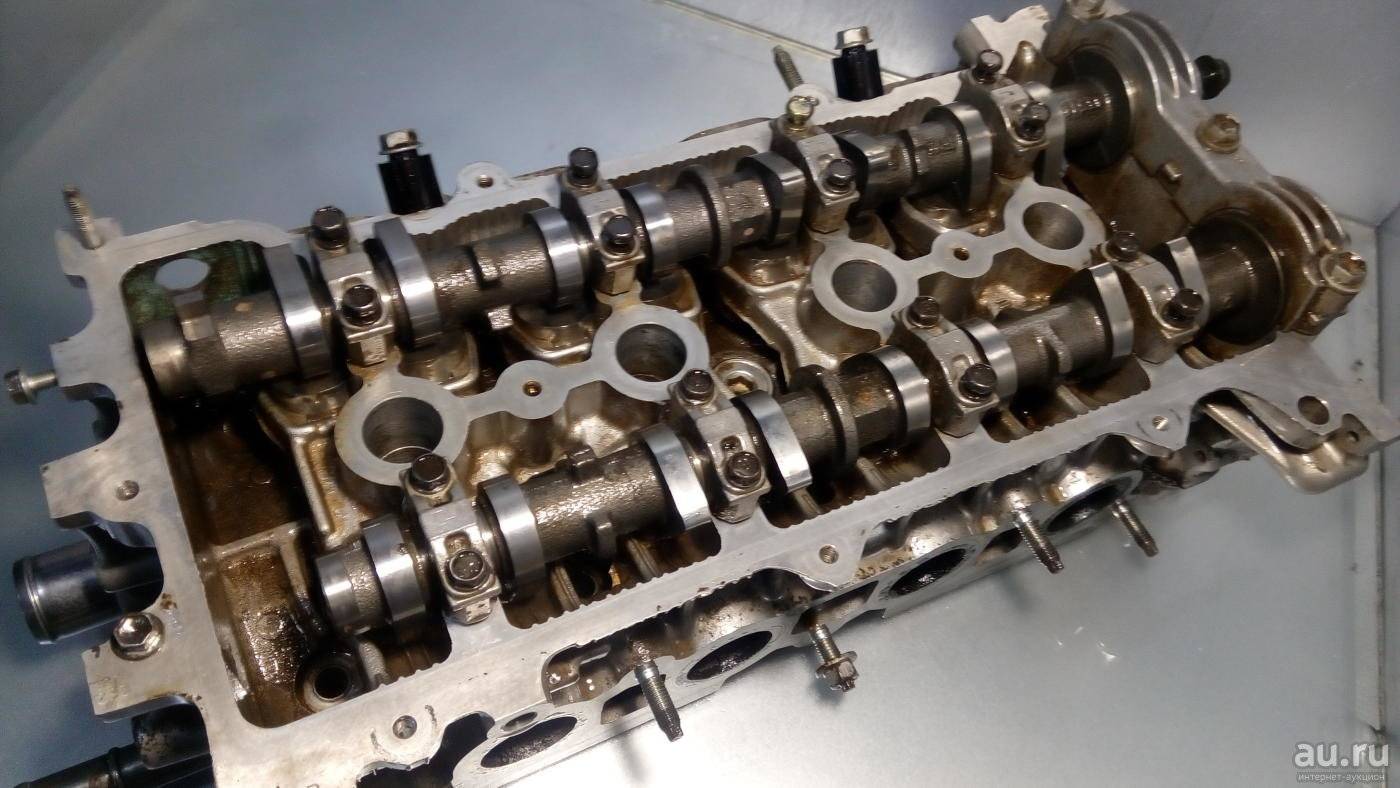

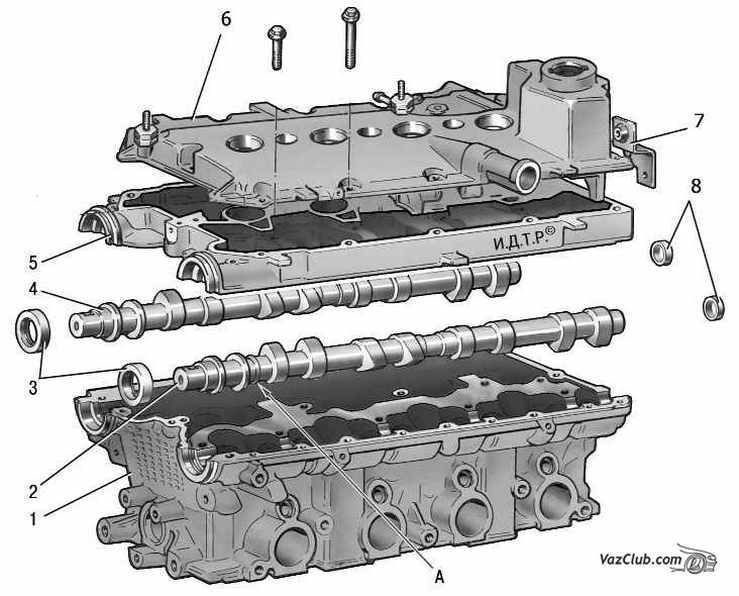

Узел полностью приобрёл тот вид, в котором он существует сегодня на большинстве автомобилей. Головка блока теперь включает в себя:

Головку обычно отливают из алюминиевого сплава, поскольку он при малой плотности, а значит и массе, имеет тот же коэффициент теплового расширения, что и чугун со сталью. Хотя встречаются и чугунные головки, массивно, но очень надёжно.

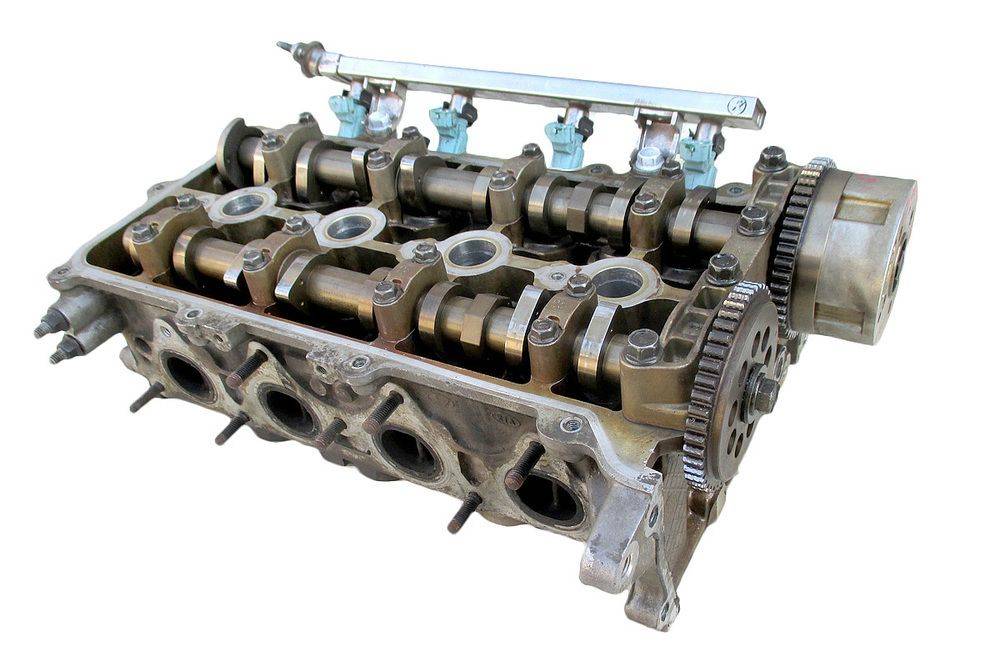

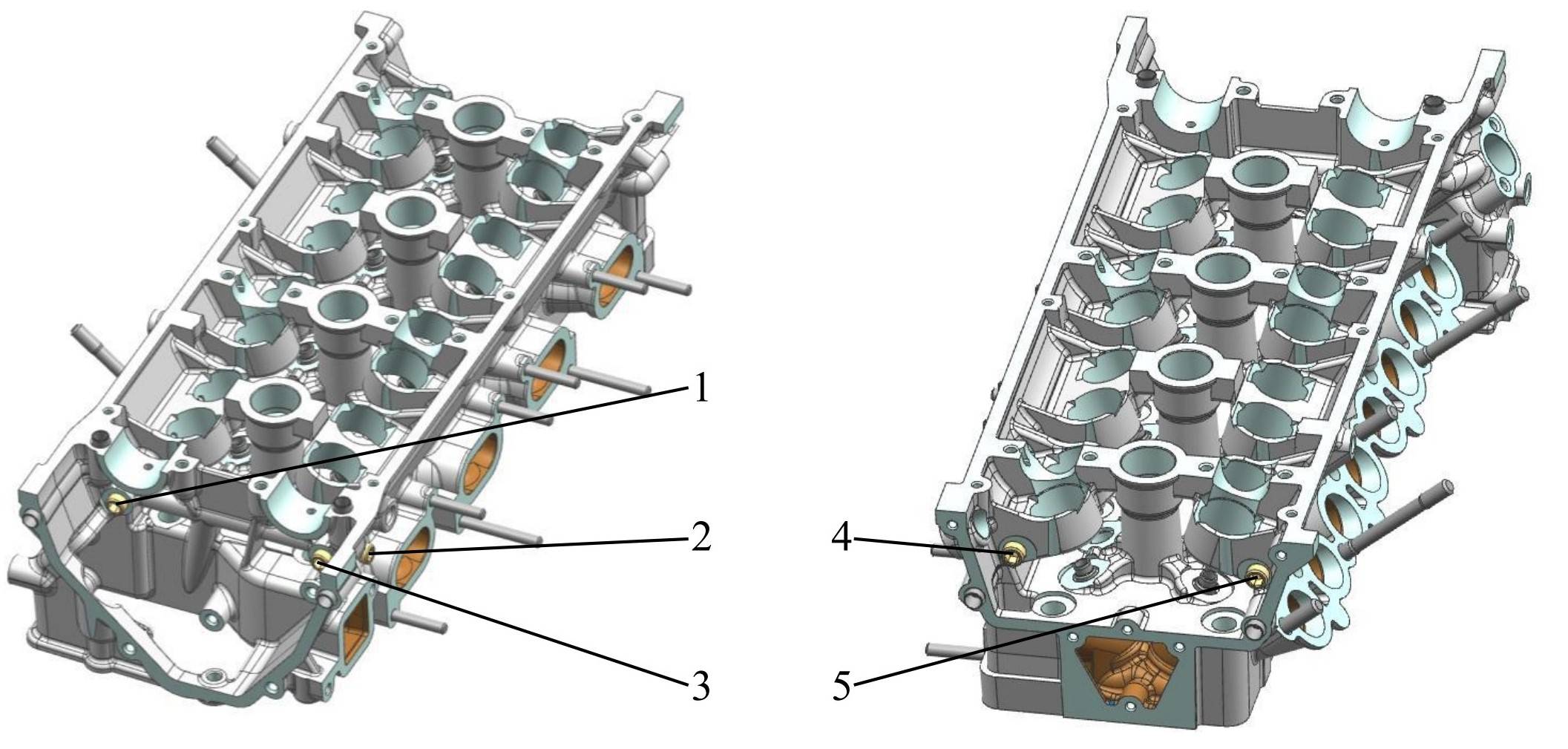

В алюминий обработанной отливки запрессовываются направляющие клапанов, сделанные из стали или латуни, а также чугунные гнёзда под клапанные тарелки. Эти детали можно заменять по мере износа.

Весь узел снабжён фланцами, на которые через шпилечное крепление устанавливаются впускные и выпускные коллекторы. В последнее время наметилась тенденция и эти детали также интегрировать в тело ГБЦ, что делает её ещё более сложной и дорогой, хотя незначительно улучшает экологические характеристики двигателя.

Конструктив ГБЦ очень сильно влияет на мощностные характеристики двигателя. Этому способствуют размеры и плавность аэродинамических линий впускных и выпускных каналов, а также общее сечение тарелок клапанов и форма камеры сгорания. Поэтому доработка головки, если это не было сделано при конструировании, является одним из самых главных направлений при тюнинге двигателей.

Неисправности после ремонта гбц или замены прокладки

Машина не заводится

В случае отсутствия запуска машины после замены прокладки необходимо проверить наличие искры на свечах зажигания, давление топлива в рампе. Убедиться в отсутствии подсоса воздуха через штуцер на ресивере, предназначенный для трубки вакуумного усилителя тормозов.

Двигатель троит

Также, как и при капитальном ремонте головки, замена

прокладки ГБЦ сопряжена с снятием головки и, соответственно,

разъединением с датчиков разъемов, снятием высоковольтных проводов, трубок,

подключаемых к впускному коллектору (ресиверу) от вакуумного усилителя

тормозов, адсорбера, регулятора давления топлива.

Если двигатель троит после монтажа ГБЦ необходимо проверить все

электрические соединения и наличие подсоса воздуха, а также тепловые зазоры клапанов ГРМ. Реабилитация

после замены клапанов обычно длится на протяжении 500 км пробега, но

возможны случаи, когда после первого запуска необходимо корректировать тепловые

зазоры.

Неисправность, связанная с троением двигателя после ремонта может носить и временный характер, так как свечи зажигания могут быть мокрыми и после нескольких запусков, благодаря продувке и прокалке двигатель начинает работать ровно.

Двигатель дымит

После замены прокладки двигатель с увеличением температуры дымит. Такая ситуация является вполне нормальной. Сливается тосол, при разборке на поверхность двигателя попадает моторное масло и в процессе нагрева двигателя все эти жидкости испаряются, вызывая задымление.

После замены клапанов жрет масло

Заменили маслосъемные колпачки без снятия ГБЦ. Возможно установлены дефектные маслосъемные колпачки или произошло их повреждение во время запрессовки неисправной оправкой.

После замены клапанов нет компрессии

После замены клапанов рекомендуется прогреть ДВС и произвести измерение компрессии. В случае выявления низкой компрессии в одном или нескольких цилиндрах проверить и отрегулировать тепловые зазоры клапанов. Если нет компрессии во всех цилиндрах, и она равна нулю, то необходимо снять ГБЦ с целью ревизии целостности деталей газораспределительного механизма и при необходимости произвести комплексный ремонт двигателя.

Возможные неисправности

Моторный агрегат 12-го семейства при правильном уходе работает безотказно, ведь базовая конструкция создавалась в сотрудничестве с немецкой компанией Porsche, являющейся авторитетом в области двигателестроения. Единственным «косяком» является использование ременной зубчатой передачи. Д

ело даже не в ней, а в том, что вазовцы упорно не хотят учитывать российские реалии. Применение зубчатого ремня требует качественных запчастей, о чем у нас, к сожалению, приходится только мечтать. Да и регламентированное обслуживание не все проводят, полагаясь на известный русский «авось».

Что делать при пробитии прокладки ГБЦ

При выявлении неисправности единственный выход — заменить неисправный элемент и определить причину поломки. Стоимость прокладки различается в зависимости от марки машины и качества изделия.

Ремонтировать прокладку ГБЦ бесполезно, ведь работа мастера обойдется еще дороже.

Могут потребоваться и другие шаги:

- Замените болты, если они деформировались, или если производитель рекомендует установку новых болтов каждый раз при снятии головки. Если болт не удается открутить из-за искривления, попробуйте его сорвать.

- Отшлифуйте плоскость ГБЦ в случае ее искривления. Для этого необходимо обратиться к специалистам, использующим специальные станки. После снятия слоя на головке фломастером указывается толщина снятого металла и покупать прокладку нужно с учетом этой толщины.

После устранения технических неисправностей можно приступать к установке новой прокладки.

При выполнении этой работы следуйте следующим советам:

Почистите ГБЦ от нагара, накипи или старых элементов прокладки.

Проведите ревизию поверхности с помощью мерной линейки. С ее помощью определяется наличие и размер зазоров. Последние не должны превышать 0,5-1,0 мм. Если этот параметр больше, головка требует шлифовки или замены. При отсутствии линейки используйте толстый лист стекла, имеющий 5-миллиметровую толщину

Положите изделие на ГБЦ и обратите внимание на наличие прослоек. Для большей точности поверхность можно смазать маслом.

Перед заменой обработайте прокладку смазывающим составом на основе графита

Такой шаг делает изделие мягче и способствует лучшему прижатию к поверхности. В будущем после такой обработки изделие проще будет снимать. Кроме того, в процессе пользования графит не выдавливается.

После завершения работ вас должна интересовать стабильность работы двигателя

Обратите внимание на признаки неисправности, о которых упоминалось в начале статьи. При этом не форсируйте работу ДВС

Сначала дайте ему небольшую нагрузку, чтобы прокладка ГБЦ нашла свою позицию.

Учтите, что снятие / установка головки БЦ — трудоемкий процесс. Необходимо отбросить много узлов, слить технические жидкости, правильно вкрутить болты и т. д. При отсутствии опыта работу лучше доверить профессионалам.

Кстати, некоторые автовладельцы жалуются на повышение прожорливости мотора после замены прокладки.

Методы определения

Чтобы окончательно убедиться в образовании микротрещин, существует несколько способов определения дефектов.

- Производится установка магнитов по корпусу устройства или ГБЦ. Сверху насыпается металлическую стружку. Она начинает двигаться к местам установки магнитов, забиваясь в трещины.

- На тщательно промытую ацетоном либо керосином поверхность ГБЦ наносим особую жидкую краску и ждем 10 минут. После этого чистой тряпкой стираем оставшуюся краску. Дефекты после такого метода обнаруживаются сразу.

- Для проверки целостности можно использовать жидкость. Для этого необходимо герметично закрыть все отверстия и залить в канал воды. С помощью насоса закачиваем в канал воздух под давлением 0,7 Мпа. Оставляем блок в таком состоянии на несколько часов. Ушедшая вода скажет о том, что в головке блока присутствуют дефекты. Таким же образом целостность проверяется путем погружения блока в емкость с водой. В этом случае пузырьки покажут место трещин.

Места расположения дефектов, за устранение которых браться не стоит.

- на клапанных гнёздах;

- на зеркалах цилиндров;

- на плоскости прилегания блока и головки.

Статья в тему: Как проверить датчик АБС на работоспособность?

Материал ГБЦ, её крепление к блоку [ править | править код ]

Лёгкие автомобильные двигатели могут иметь головку из алюминиевого сплава, особенно это относится к искровым двигателям. Обычно такую деталь получают литьём в кокиль, либо под давлением (с последующей обработкой каналов), могут использоваться стержневые формы.

Тяжёлые двигатели, и значительная часть автомобильных дизелей имеют чугунную головку, также получаемую литьём. Сёдла клапанов (при их наличии) запрессовываются с предварительным их охлаждением в парах жидкого азота; вихрекамеры, втулки клапанов также устанавливают с натягом. Головка имеет обычно ходы для газов, охлаждающей жидкости, масляные каналы, и большое количество сквозных отверстий под болты/шпильки, которые притягивают головку к блоку.

Крепление головки к блоку осуществляется силовыми болтами или шпильками с гайками и шайбами (в случае болтов они также имеют шайбы). Как индивидуальные, так и общие для ряда цилиндров, головки монтируют с затяжкой по указанному заводом способу (последовательность, усилие затяжки, довороты на угол). Это необходимо для гарантии герметичности газового стыка и сохранности болтов. Упругость крепежа должна быть достаточна для сохранения затяжки при осадке прокладки газового стыка. Но превышение толщины металлоасбестовой (паронитной) прокладки или её просаживание (низкое качество, перегрев мотора) могут вызвать пробитие газового стыка головки, то есть выход двигателя из строя. Чтобы увеличить жёсткость прокладки, и тем гарантировать прижим, на современных дизелях чугунные головки монтируют с прокладками из мягкого железа.

Для дизелей толщина прокладки во многих моторах подбирается в соответствии с выступанием поршней. Если толщина окажется меньше необходимого, двигатель может начать стучать, больше – мощность до предела дымления уменьшится (т.к. объёмная доля воздуха в вихрекамере/камере в поршне будет меньше, а паразитный объём больше). Поэтому монтаж головки блока является ответственной операцией.

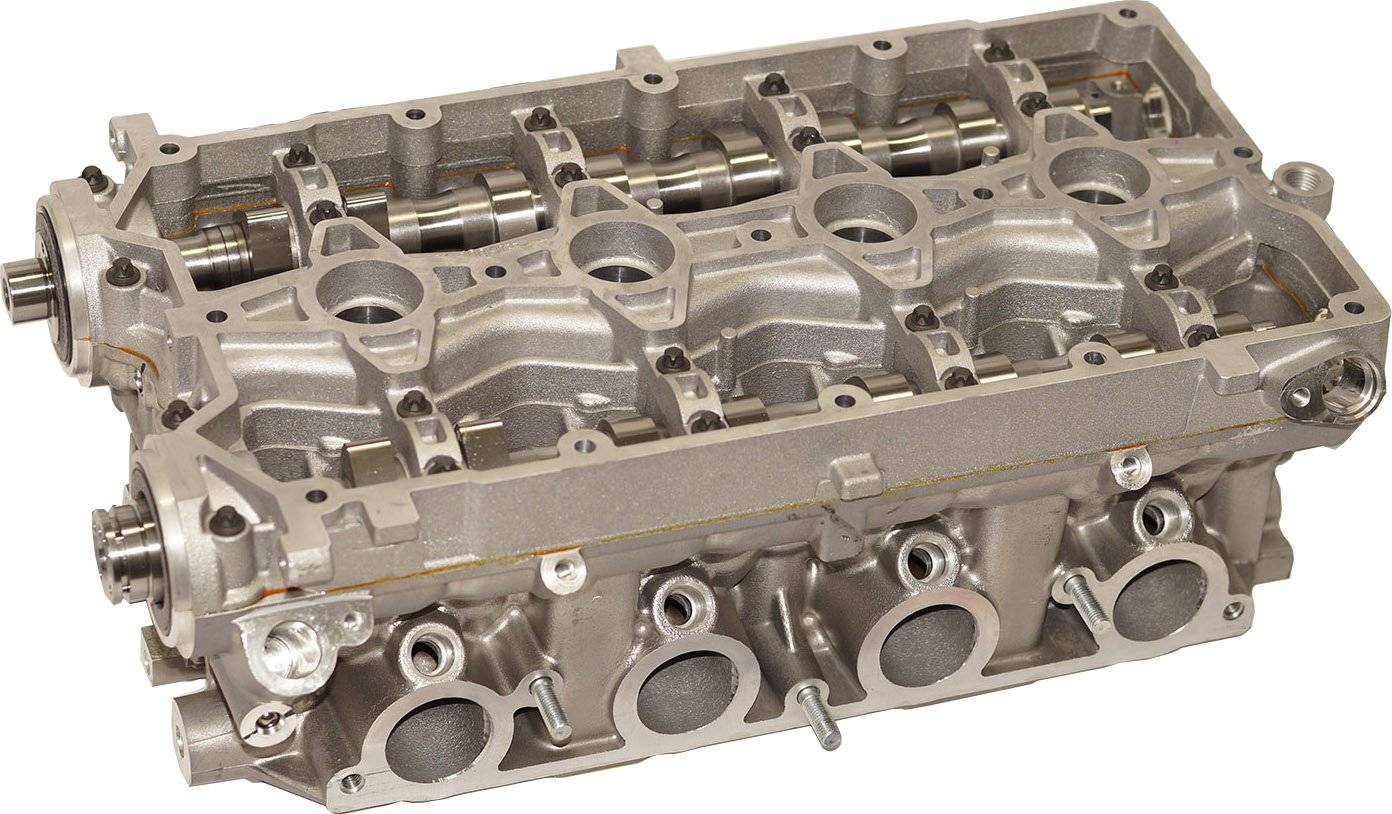

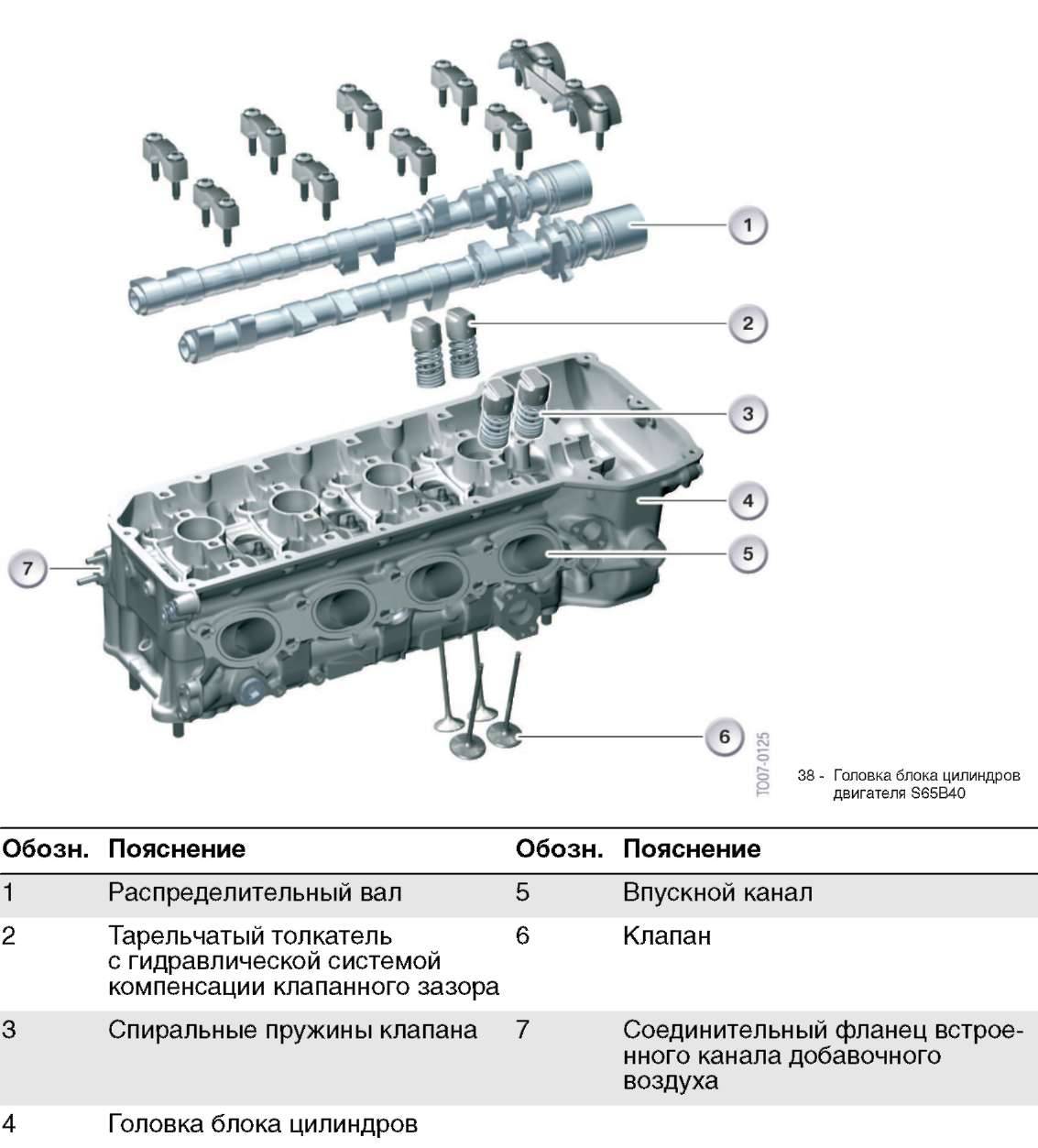

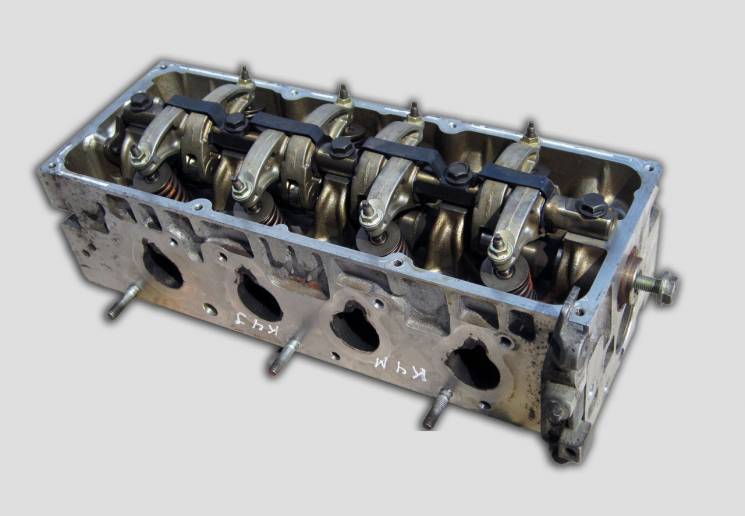

Конструкция головки блока цилиндров и ее основные детали

Головка блока цилиндров закрывает цилиндры сверху. Она крепится к блоку мощными болтами или шпильками. Поскольку площадь у посадочной плоскости головки довольно велика, то, чтобы избежать деформации при креплении к блоку, каждое резьбовое соединение затягивается в определенной последовательности и с определенным моментом усилия. Последовательность и момент затяжки болтов или гаек определяется для каждого двигателя индивидуально, поскольку конструктивные решения ГБЦ может иметь разные.

Видеоролик о головке блока цилиндров

Раньше головки отливались исключительно из чугуна, теперь же на смену ему пришли легкие алюминиевые сплавы. В полной мере отказаться от чугунных головок получается не всегда. Это связано с тем, что головки двигателей, работающих в тяжелых температурных режимах, могут подвергаться термоусадке и деформации, а чугун способен противостоять этому лучше. Тем не менее, с приходом новых материалов и развитием металлургии, чугун потихоньку отходит на покой.

В рядных двигателях головка имеет общий корпус для всех цилиндров, а в моторах с V-образным расположением цилиндров для каждого ряда предусмотрена своя головка. Для максимального уплотнения в месте прилегания ГБЦ к блоку цилиндров используется прокладка непростой конструкции. Она выполнена из армированного асбеста, способного выдерживать высокие температуры и высокое давление, обеспечивая при этом герметичность каналов системы охлаждения, маслопровода, и в первую очередь, герметичность камеры сгорания.

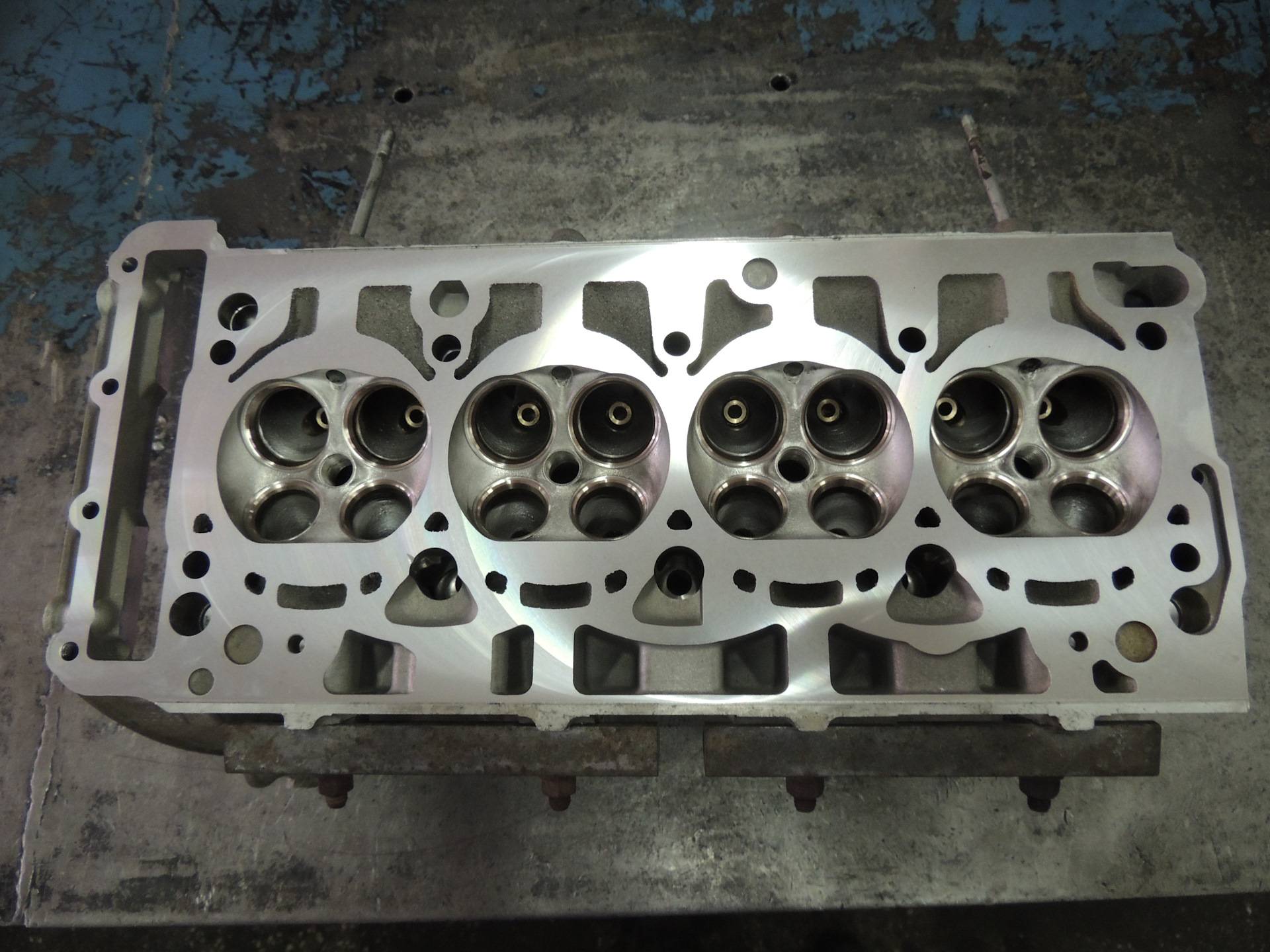

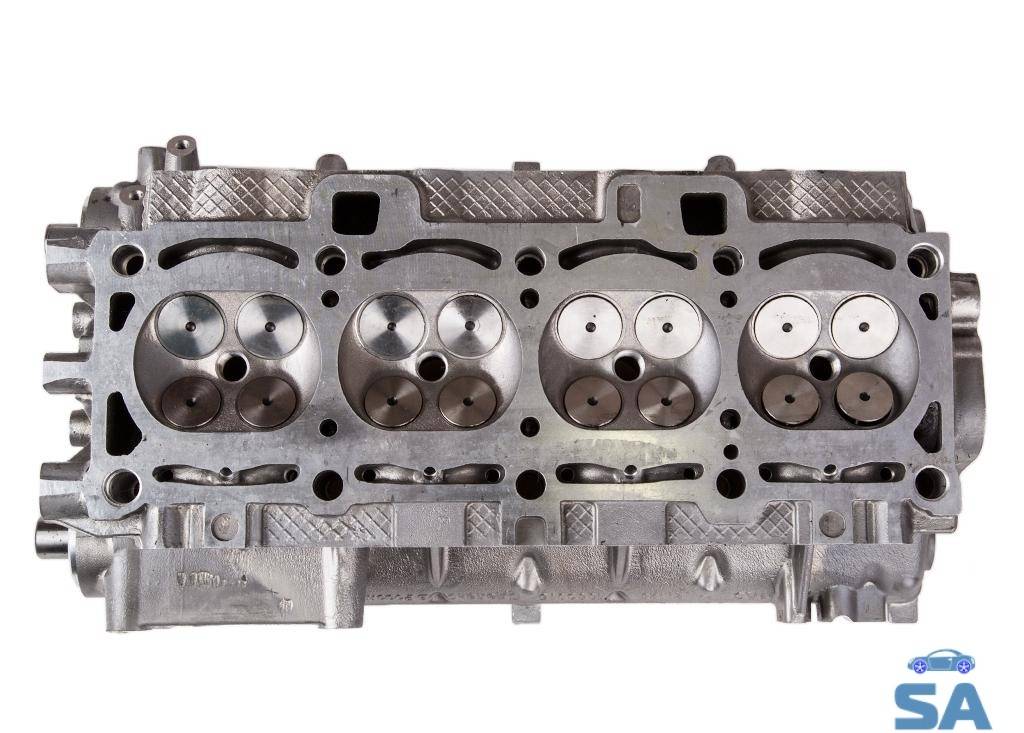

Сегодня большинство ГБЦ делается из легких алюминиевых сплавов

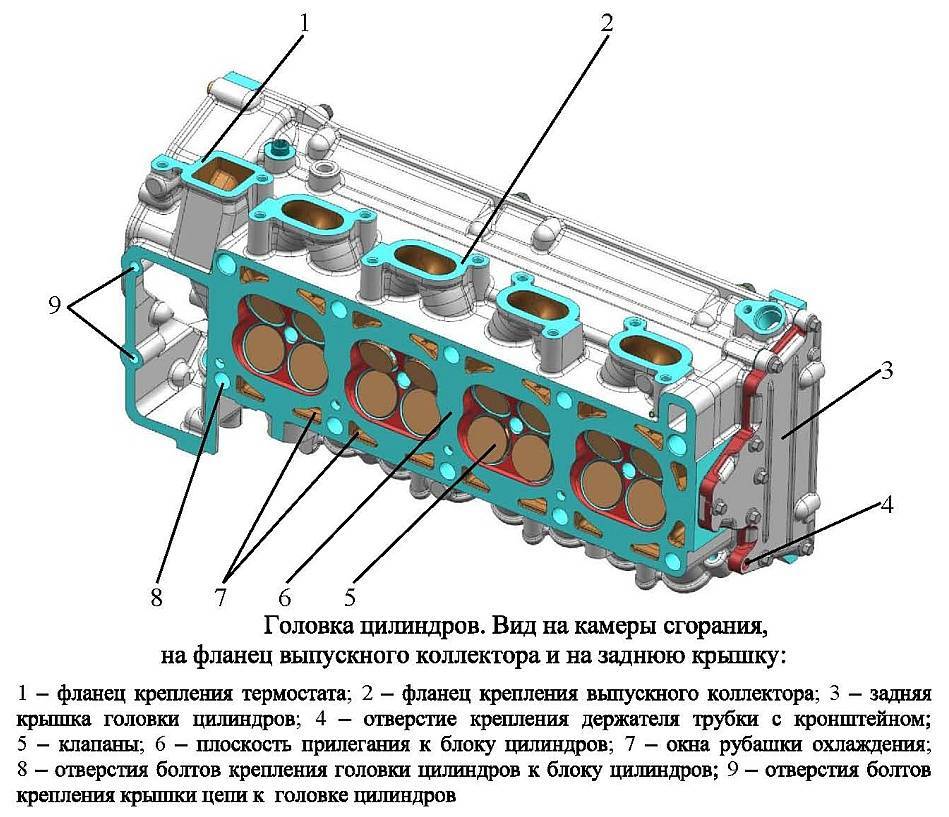

Таким образом, можно выделить основные механизмы и детали головки блока цилиндров:

- Картер, или корпус головки блока, в котором размещены все механизмы, каналы системы охлаждения, маслопровод и камера сгорания.

- Отверстия с резьбой или посадочной плоскостью для монтажа свечей зажигания или форсунок.

- Прокладка головки блока.

- Камера сгорания, в которой происходит воспламенение рабочей смеси.

- Газораспределительный механизм.

- Привод газораспределительного механизма.

- Посадочные плоскости и резьбовые крепления для впускного и выпускного коллектора.

К несъемным деталям головки блока относят седла клапанов, которые необходимы для обеспечения герметичности газораспределительного механизма (ГРМ) и направляющие втулки клапанов. Эти детали впрессовываются в картер головки блока «на горячую», и подлежат замене только при использовании специального инструмента и термического оборудования. В гаражных условиях не рекомендуется проводить замену седел клапанов и направляющих втулок, поскольку вследствие неравномерного прогрева головки она может изменить свою геометрию, нарушится плоскость прилегания к блоку цилиндров, и ГБЦ придет в негодность или же будут необходимы серьезные восстановительные работы.

Материал изготовления головки блока цилиндров

Большинство старых двигателей изготавливались из чугуна. Материал обладает высокой прочностью и устойчивостью к деформациям из-за перегрева. Единственный недостаток такого ДВС – большой вес.

С целью облегчения конструкции производители применяют облегченный сплав алюминия. Такой агрегат весит намного меньше предыдущего аналога, что положительно сказывается на динамике транспортного средства.

Легковой автомобиль в современном исполнении будет оснащен именно таким мотором. Исключением в данной категории являются дизельные модели, так как в каждом цилиндре такого мотора создается очень высокое давление. В совокупности с высокой температурой этот фактор создает неблагоприятные условия для использования легких сплавов, не отличающихся своей прочностью. В грузовом транспорте же остается применение чугуна для производства двигателей. Технология, которая используется в этом случае – литье.

Устройство ГБЦ

ГБЦ смело можно назвать одним из ключевых узлов в мотоцикле или автомобиле. Это устройство контролирует вывод газов в двигателе внутреннего сгорания. Внешне ГБЦ представляет собой крышку, которая закрывает сам блок. Для ее изготовления используются алюминиевые сплавы или чугун.

Качественная работа головки блока цилиндров напрямую зависит от плотности прилегания самой ГБЦ к блоку цилиндров. Именно из-за этого верхняя часть данной детали является более узкой, чем нижняя. Между самим блоком и головкой находится уплотнительная прокладка. Фиксирование ГБЦ осуществляется с помощью штифтов.

Вся дальнейшая работа ГБЦ зависит от правильности монтажа. Каждый автомобиль имеет собственный регламент установки головки блока цилиндров

Поэтому важно использовать правильную инструкцию для каждого конкретного автомобиля. В ней указывается порядок затяжки штифтов и необходимый момент закручивания. Монтаж ГБЦ осуществляется с помощью динамометрического ключа

Монтаж ГБЦ осуществляется с помощью динамометрического ключа.

Не следует применять грубую силу при установке ГБЦ – это может стать причиной повреждения масляного канала, уплотнительной прокладки и прочих элементов системы. Если головка будет деформирована, повреждена или установлена неправильно, это повлечет за собой нарушения в работе двигателя и всего транспортного средства.

Особенности конструкции ГБЦ

Для изготовления головки блока цилиндров сегодня применяются алюминиевые сплавы. Раньше распространенным материалом был легированный чугун.

- газораспределительный механизм;

- уплотнительная прокладка;

- корпус головки цилиндра, в котором располагаются камера сгорания, патрубки системы охлаждения, масляные провода;

- привод ГРЦ;

- отсеки для монтировки свечей;

- камера сгорания;

- посадочные плоскости для выпуска переработанных газов.

Рассмотрим более подробно каждый из перечисленных выше элементов.

Клапаны ГБЦ располагаются в первом ряду. Наклон каждого из них к цилиндрам составляет 20˚. Современные иномарки имеют несколько иной принцип устройства ГБЦ, но конструкция все-равно является похожей.

Уплотнительная прокладка изготавливается из армированного асбеста. Этот материал хорошо выдерживает высокие температуры, которые возникают во время работы двигателей внутреннего сгорания. Также армированный асбест в состоянии выдержать высокое давление, обеспечивая герметичность конструкции мотора при различных нагрузках.

В передней части устройства располагается привод газораспределительного механизма и натяжитель цепи. Камеры сгорания располагаются близко к ним, поэтому взаимодействие с ними организовано механическим способом. Камеры для сжатия имеют в несколько раз меньший объем, чем сами поршни. Это позволяет воздушным смесям закручиваться в момент поднятия поршней в процессе работы двигателя. Таким образом процесс сгорания топлива улучшается.

На левой части головки цилиндра располагаются посадочные места для свечей зажигания. Сюда же монтируются системы для опоры рычага и опорные шайбы. Сверху ГБЦ есть крышка, которая фиксируется болтами к корпусу.

Несъемные детали в ГБЦ

В ГБЦ имеются несъемные части. В их числе – седла клапанов, которые отвечают за герметичность газораспределительного механизма

Важно учитывать, что сборка этих элементов происходила под воздействием пресса и выполнить их замену в домашних условиях невозможно. Ремонт можно выполнить только в сервисном центре и применением специализированного оборудования. Многие владельцы авто пытаются самостоятельно выполнить ремонт ГБЦ, но лучше не делать этого, чтобы избежать серьезных проблем с транспортным средством

Многие владельцы авто пытаются самостоятельно выполнить ремонт ГБЦ, но лучше не делать этого, чтобы избежать серьезных проблем с транспортным средством.

- Форма головки цилиндра может измениться, что приведет к нарушениям герметичности камеры сгорания и клапанов.

- Неправильный нагрев может стать причиной выхода из строя головки цилиндров.

- На поверхности детали могут образоваться трещины и микротрещины, из-за чего двигатель утратит свою работоспособность.

Самостоятельный ремонт несъемных деталей ГБЦ может стать причиной поломки детали, что обернется еще более дорогостоящим ремонтом.

голоса

Рейтинг статьи

Мощность и производительность двигателя

Дизельный агрегат выигрывает у бензинового по экономичности. Хотя сейчас и подняли стоимость дизтоплива, все же она стоит дешевле бензина. И еще надо учесть, что дизельные двигатели меньше потребляют топлива, чем их бензиновые аналоги. Сейчас на всех европейских дизельных авто установлена топливная система Common Rail. Она предусматривает установку датчиков, которые передают информацию на блок управления и на основе ее компьютер определяет время подачи топлива и его количество. Примечательно, что доза рассчитывается с точностью до миллиграмма. Такое дозирование обеспечивает плавное нарастание давления, и двигатель работает без рывков при переключении передач. С этой системой расход топлива уменьшился на 20%, а крутящий момент на малых оборотах увеличился на 25%. Поэтому у дизельных агрегатов КПД больше на 40%, чем у аналоговых аппаратов. То есть сгорание топлива внутри их устройств более эффективно по сравнению с бензиновыми моделями. Хотя существуют и экономные агрегаты на бензине.

Мощность больше, конечно же, у бензиновых двигателей, но дизельные установки компенсируют этот показатель ровной тягой на любых оборотах, до чего их аналогам надо еще стремиться.

Зачем нужен масляный насос?

Внешний вид насоса

Масляный насос в двигателе предназначен для нагнетания давления в масляной системе, для необходимого смазывающего эффекта всех трущихся деталей ДВС. При недостаточном давлении в системе смазывающий эффект будет малоэффективен, что в свою очередь приведет к непригодности к работе двигателя. В данном случае на панели приборов должна загореться контрольная лампа низкого давления масла. Поэтому не стоит затягивать с ремонтом масляного насоса.

У вас остается два варианта. Поставить машину на станцию технического обслуживания и потерять много времени и денег, либо поменять масляный насос самостоятельно.

Диагностика насоса

Снятый для диагностики масляный насос. Симптомы — течь масла.

Во-вторых, нужно проверить правильно ли подается питание на него или где-то перебит провод. И только после этих процедур, если лампочка не тухнет, вам придется менять масляный насос.

Почему он может сломаться раньше срока?

Течь масла с масляного насоса чревата дорогим ремонтом двигателя

К замене масляного насоса может привести так же и не качественное масло, которое приведет к быстрому засорению сетки маслоприемника и в последующем нехватке масляного давления в системе. Не редко масляный насос мокреет и из под него течет масло. В этих случаях можно обойтись заменой прокладкой и чисткой сетки маслоприемника.

В целом масляный насос не приносит много хлопот владельцам ВАЗ-2112. Он рассчитан на 120 тысяч километров пробега. При покупке нового насоса и запчастей для его ремонта выбирайте оригинальные запчасти. Официальным производителем масляных насосов для ВАЗ-2112 – Тольяттинский завод (ТЗА).