Saab

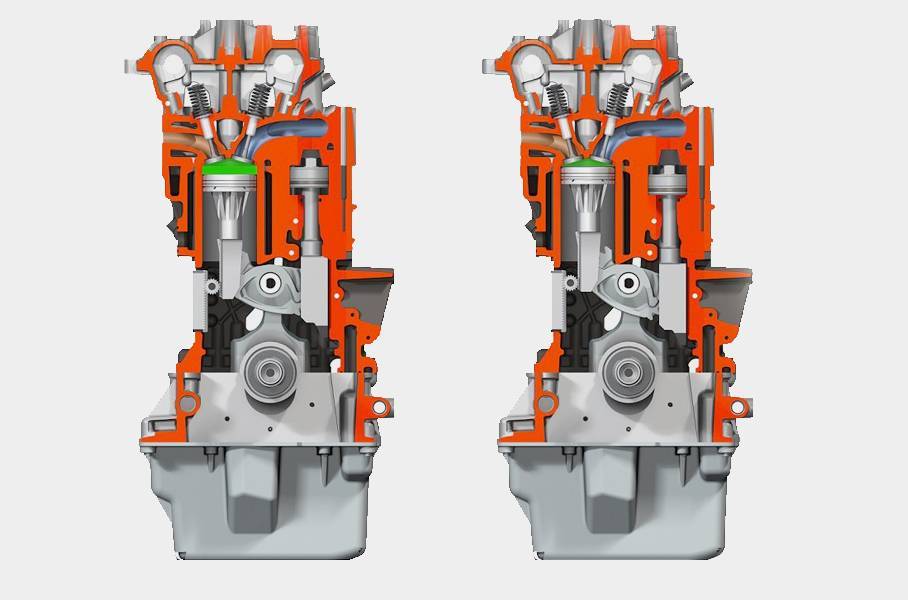

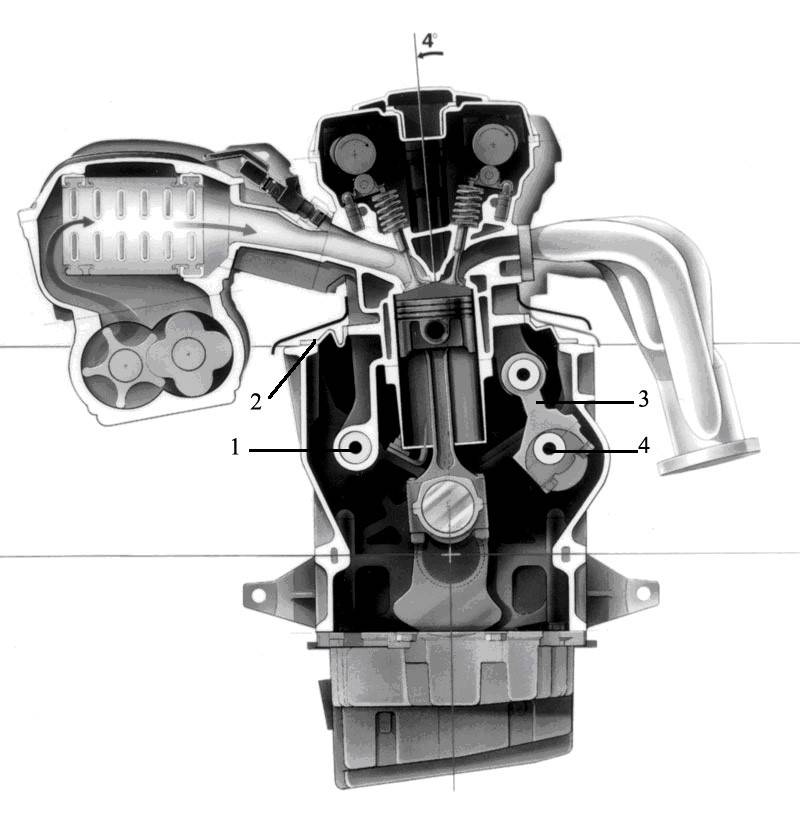

Ещё одна достаточно неплохая попытка предпринималась инженерами компании Saab. Их разработка отличалась тем, что степень сжатия они хотели изменить путём подъёма всего блока.

В какой-то момент создалось впечатление, что совсем скоро двигатель поступит в серийное производство. Мотор получил достаточно известную в своё время маркировку SVC. Это был двигатель с рабочим объёмом 1,6 литра с 5 цилиндрами и системой турбонаддува.

На выходе мощность силовой установки достигла 220 лошадиных сил с крутящим моментом свыше 300 Нм. За счёт своих нововведений уровень потребления мотором топлива удалось сократить практически на 35%. При этом мотор был всеядным, поскольку мог хорошо работать на высокооктановом 98 бензине, так и на обычном дешёвом АИ 76.

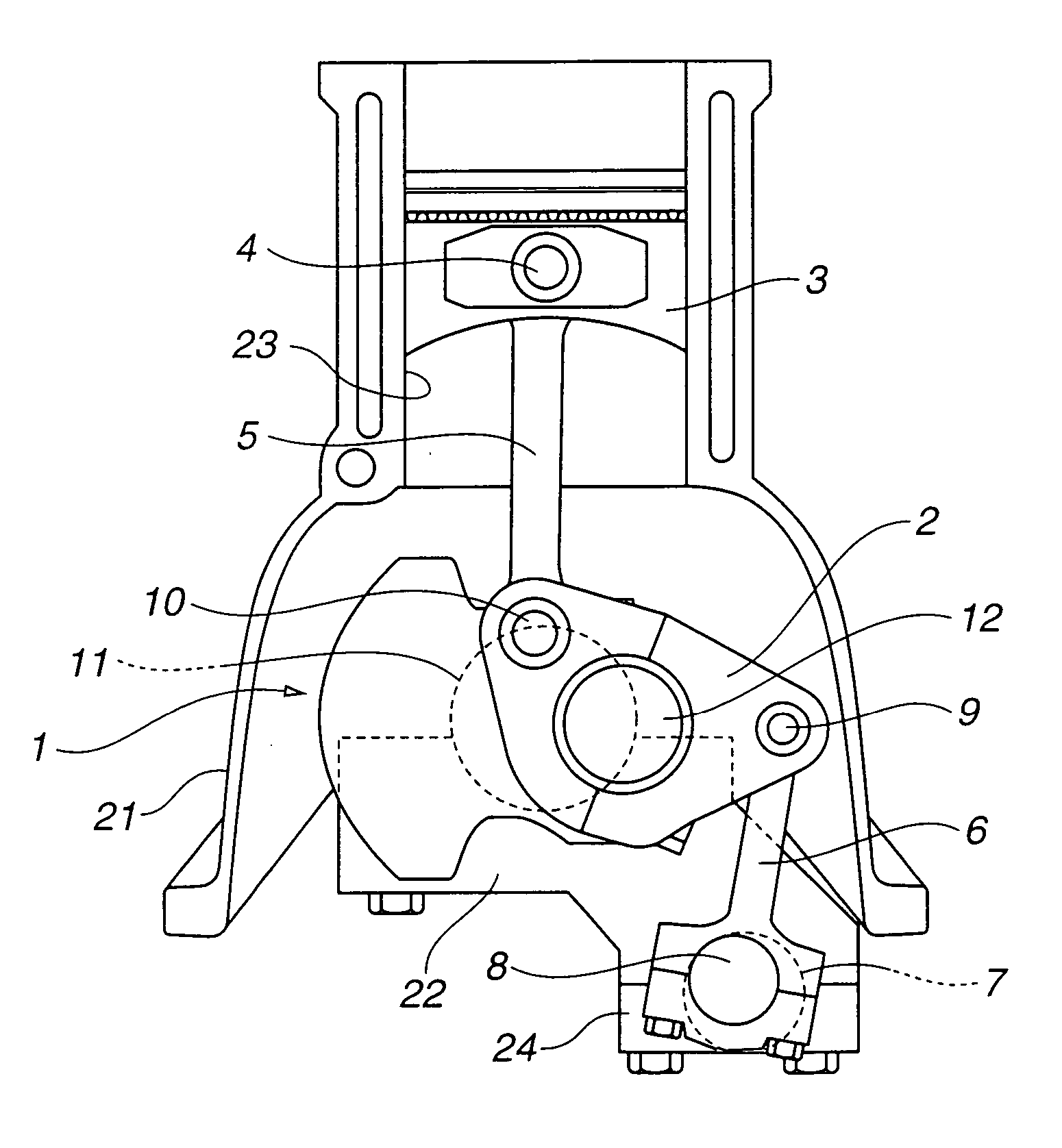

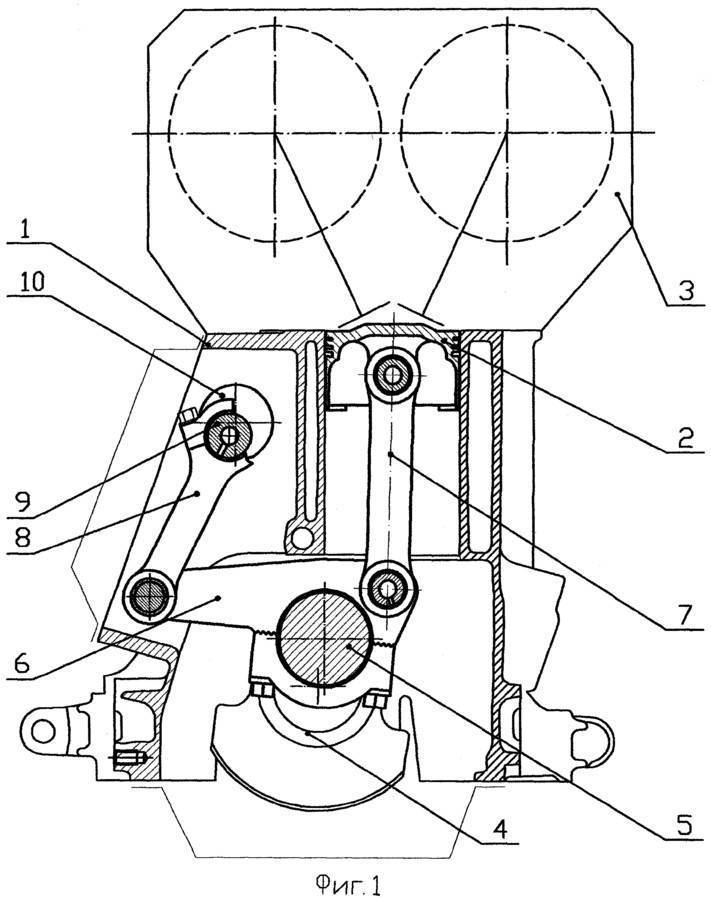

Решение инженеров компании Saab было следующим. Они разделили моторный блок цилиндров, что позволило получить условно две составляющие части двигателя. Вверху располагалась сама головка блока и цилиндровые гильзы, а место в нижней части отвели под коленчатый вал. Соединительным элементом между двумя частями ДВС стал шарнир подвижного типа и специальный механизм, работающий за счёт электрического привода.

Подобное решение позволило поднимать верхнюю часть блока цилиндров под углом. Этот угол подъёма составлял буквально несколько градусов, что позволило менять степень сжатия в достаточно широком диапазоне от 8 до 14 единиц. Для герметизации стыка использовался специальный кожух, выполненный на основе высокопрочной, но эластичной резины.

В теории всё выглядело очень перспективно и многообещающе. Но когда инженеры столкнулись с практической реализацией своей идеи, оказалось, что подвижный верхний блок и кожух не обладали достаточной надёжностью, прочностью и долговечностью. Они обещали стать слабым звеном двигателя. Не исключено, что именно эта причина послужила основой для отказа от серийного производства двигателя, где удалось реализовать системы изменяемой степени сжатия.

Изменение степени сжатия – как улучшить показатели?

В наше время инженеры нашли альтернативный способ повысить давление в камере сгорания – это установка турбо-нагнетателя. Установка данного устройства приводит к увеличению давления в камере внутреннего сгорания, при этом объемы самой камеры изменять не нужно. Появление подобных устройств привело к существенному увеличению мощности, вплоть до 50 % от изначальных цифр. Достоинством нагнетателей является возможность их установки своими руками, хотя лучше всего поручить эту задачу специалистам.

Принцип работы нагнетателей всех типов сводится к одному простому действию, которое понятно даже детям. Мы знаем, что мотор автомобиля работает благодаря постоянному сгоранию топливно-воздушной смеси, поступающей в цилиндры двигателя. Производители устанавливают оптимальное соотношение поступающих в цилиндры топлива и воздуха – последний попадает в камеру сгорания благодаря созданию разреженной атмосферы на такте впуска. Нагнетатели же позволяют в тот же объем камеры сгорания подать на впуске больше горючего и воздуха. Соответственно, увеличивается количество энергии при сгорании, растет мощность агрегата.

Быстрее прогорают поршни, изнашиваются клапаны, выходит из строя система охлаждения. Причем если турбонаддув можно установить своими руками, то ликвидировать последствия этого эксперимента далеко не всегда возможно даже в хорошей автомастерской. В особо неудачных случаях модернизации авто его «сердце» может попросту взорваться. Вряд ли нужно объяснять, что страховая компания откажется выплачивать вам какие-либо компенсации по этому прецеденту, возложив всю ответственность исключительно на вас.

В дизельных двигателях отсутствует дроссельная заслонка, в результате этого появилась возможность лучше и эффективней наполнять цилиндры независимо от оборотов. На очень многих современных автомобилях устанавливают такое устройство, как интеркулер. Он позволяет увеличить массу наполнения в цилиндрах на 20 %, что и поднимает мощность двигателя.

Увеличенное давление степени сжатия дизельного двигателя не всегда носит положительный характер и не всегда поднимает его мощность. Рабочая степень сжатия может находиться уже возле своего предела детонации для данного типа топлива, и дальнейшие её увеличение способно снизить мощность и время работы двигателя. В современных автомобилях давление в камере сгорания постоянно находится под управлением и контролем электроники, которая быстро реагирует на изменения работы в двигателе. Прежде, чем выполнить какие-либо операции по увеличению параметров современного «железного коня», обязательно проконсультируйтесь со специалистами.

Мнение эксперта

Руслан Константинов

Эксперт по автомобильной тематике. Окончил ИжГТУ имени М.Т. Калашникова по специальности «Эксплуатация транспортно-технологических машин и комплексов». Опыт профессионального ремонта автомобилей более 10 лет.

Для большинства дизельных двигателей степень сжатия находится в пределе от 18/22 к 1. Подобные характеристики обеспечивают максимальный КПД силовой установки, а если степень сжатия будет увеличена хотя бы на один процент, мощность поднимается минимум на 2%. Кроме использования турбонаддува повысить эти показатели можно и другими способами.• Система Common Rail.Современная система, которая используется на большинстве современных автомобилей с дизельной силовой установкой. Принцип заключается в том, что топливная смесь подаётся в камеры сгорания всегда с одинаковым давлением независимо от количества оборотов двигателя и мощности. Если в обычной системе сжатие происходит во впускном коллекторе, то в common rail в момент впрыска топлива в камеру. Благодаря этой системе производительность возрастает на 30%, однако эта цифра может отличаться в зависимости от давления впрыска топлива.• Чип-тюнинг.Не менее востребованный способ повышения мощности это чип тюнинг. Принцип доработки заключается в изменении характеристик давления в топливной системе за счёт изменения параметров электронного блока управления двигателем. Чип повышает производительность и КПД мотора, а также отслеживает время подачи топлива в цилиндры. К тому же чип тюнинг позволяет снизить расход топлива и сделать эксплуатацию более экономичной.Чтобы выполнить чип тюнинг самостоятельно, потребуется специальное оборудование, знания и опыт. Установка доработанного контроллера обязательно подразумевает тонкую настройку под конкретный двигатель, также предварительно необходимо провести диагностику. Поэтому для получения гарантированного результата лучше обратиться к профессионалам.

Самые известные признаки неисправностей двигателя Infiniti

- Неожиданное увеличение расхода масла на 0.5 литров на 1 тысячу километров пробега;

- Потеря мощности мотора;

- Большой расход топлива;

- На свечах зажигания наблюдается нагар;

- Посторонние звуки во время запуска мотора и езды.

Чтобы узнать причину поломки, нужна диагностика с использованием оборудования современного типа. Подобное исследование покажет, какой именно ремонт нужно произвести. Чаще всего поломка инфинити происходит по причине перегрева, являющегося следствием таких поломок:

- дефект на поршневых кольцах;

- поломка маслосъемных колпачков;

- выработка ресурса шейки коленвала.

Система от SAAB

Первыми воплотили мечту в жизнь инженеры фирмы SAAB и в 2000 году на выставке в Женеве выставили на всеобщее обозрение экспериментальный двигатель с системой Variable Compression.

Этот уникальный двигатель имел мощность в 225 л.с., при объеме 1,6 л., а расход топлива был в вдвое меньшим аналогичного объема. Но самое фантастичное, он мог работать и на бензине, и на спирте, и даже на дизельном топливе.

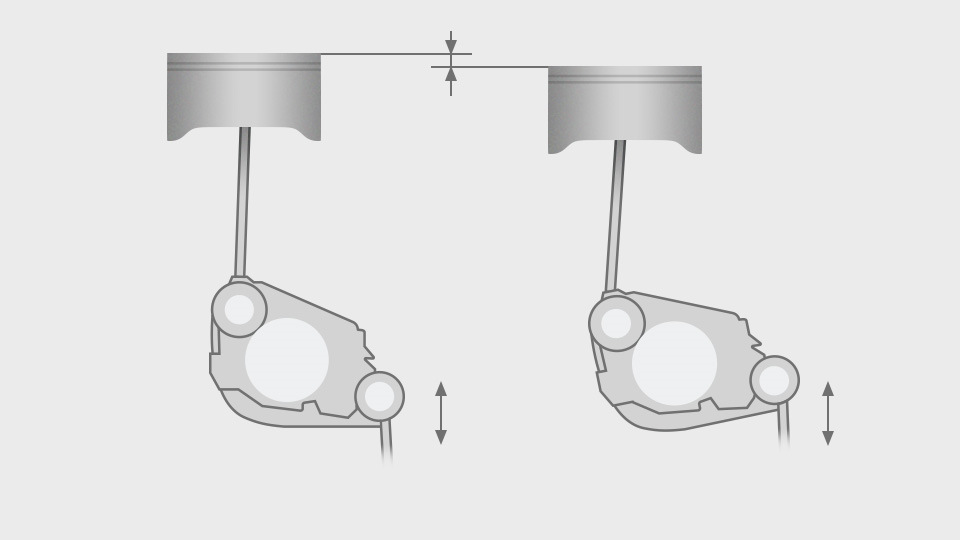

Изменение рабочего объема двигателя осуществлялось бесшагово. Степень сжатия изменялась при наклоне моноблока (совмещенная головка блока с блоком цилиндров) относительно блока-картера. Отклонение моноблока вверх приводило к уменьшению степени сжатия, отклонение вниз — к увеличению.

Смещение по вертикальной оси на 4 градуса, что позволило иметь сжатия от 8:1 до 14:1. Управление изменением степени сжатия, в зависимости от нагрузки, осуществлялось специальной электронной системой управления по средством гидропривода. При максимальной нагрузке СЖ 8:1, при минимальной 14:1.

Так же в нем применялся механический наддув воздуха, он подключался только при наименьших значениях степени сжатия.

Но не смотря на такие удивительные результаты, двигатель не пошел в серию, и работы по доводке на сегодняшний день свернуты по неизвестной нам причине.

Компрессия: что это?

Компрессия – это давление газов в цилиндрах двигателя в конце такта сжатия во время вращения вала стартером при отключенном зажигания. Именно во время вращения стартером нужно измерять компрессию, так как во время работы мотора давление меняется. Этот параметр является физической величиной, а для ее измерения используют специальный прибор – компрессометр.

В теории компрессия и степень сжатия равны между собой, а вот на практике ситуация иная: степень сжатия почти всегда меньше, чем компрессия.

На это есть свои причины. Эти величины будут равны между собой, если газ в цилиндрах сжимается бесконечно долго, изометрически. В этом случае энергия, которая выделяется в процессе сжатия газа, полностью поглощалась бы поршнем, стенками цилиндров, головкой блока и другими частями мотора, благодаря чему не менялся бы тепловой баланс. Газ, который сжимается, отдает тепло и не давит на манометр с большей силой, нежели расчетная.

На практике же все абсолютно по-другому. В реальной жизни процесс сжатия газа происходит на фоне роста температуры, то есть процесс адиабатный. Если говорить простыми словами, то все тепло, которое выделяет сжатый газ, просто не успевает поглотиться стенками цилиндров, а за счет остатка и в цилиндре создается повышенное давление.

В старых моторах компрессия будет ниже, чем у новых. Это происходит за счет герметичности: новый мотор более герметичен, нежели старый, поэтому и замки колец и остальные места цилиндров не будут пропускать достаточно большое количество тепла, чтобы компрессия существенно упала.

Если двигатель работает исправно, то зачастую компрессия больше расчетной степени сжатия в 1,2 – 1,3 раза. В теории давление газа меняется обратно пропорционально изменению объема газа в степени 1,4.

Но подобный расчет справедлив только тогда, когда нет утечек воздуха, а тепло не передается окружающими стенками. За счет того, что все это есть в реальной жизни, то и подобное соотношение справедливо (1,2 – 1,3 раза). Существует эмпирическая формула, которая связывает степень сжатия и компрессия: Е = (P+3,9)/1.55, где Р – это измеренное давление, а Е – это степень сжатия.

Измеряют компрессию для того, чтобы оценить состояние двигателя и степень износа цилиндропоршневой группы. Чем меньше уровень компрессии, тем больше изношены клапаны и цилиндропоршневая группа. Если показатели слишком низкие (меньше 10 атм. в случае нетурбированного мотора, который работает на бензине), то можно говорить о том, что мотор находится в плачевном состоянии. Также об износе мотора может говорить и отличие в уровнях компрессии в разных цилиндрах больше, чем на 1 атм.

Самый плохой вариант – это наличие и первого, и второго «звоночков». В этом случае нужно обращаться к специалистам для проведения капитального ремонта «начинки» автомобиля.

Померять компрессию можно таким образом: двигатель нужно прогреть, потом выкрутить свечи, нажать на педаль газа, от чего стартер будет прокручивать двигатель, пока давление не станет стабильным.

Прогревать двигатель нужно для того, чтобы коленчатый вал вращался с достаточной частотой, а аккумуляторная батарея была разряженной. Чем выше будет частота вращения коленчатого вала, тем меньшим будет время контакта сжимаемых газов и стенок цилиндра, то есть компрессия будет выше. Именно поэтому и стартер, и АКБ должны быть исправными.

С помощью компрессии можно определить и то место, где мотор наиболее изношен. Это возможно за счет того, что давление газов падает из-за негерметичности клапанов и колец. Чтобы конкретизировать место утечки газа («виноваты» клапаны или кольца), нужно залить в цилиндр 10 – 30 г моторного масла, после чего нужно снова померять компрессию. За счет своей вязкой структуры, масло на определенное время герметизирует замки колец и щель между стенкой цилиндра и поршнем, то есть места, где «уходит» наибольшее количество газа.

Как автосервису готовиться к встрече с новой технологией переменной компрессии мотора?

- Изучение новых электрических схем и методов диагностики: Приведение в действие системы переменного сжатия осуществляется электродвигателем. Возможно, управление этим двигателем выполняется очень специфическим сигналом. Кроме того, появились дополнительные датчики положения. Потребуются новые компетентные данные для правильной диагностики системы. Новое программное обеспечение для диагностических приборов. Закупать в наличие на склад детали для этого мотора нет смысла в связи с их высокой стоимостью, и отсутствием статистики по неисправностям. Поэтому самым востребованным будет навык качественной диагностики моторов vc-turbo и его агрегатов.

- Новые параметры и значения при анализе выхлопных газов: Как думаете — технология мотора с вариативной компрессией- это автономная система? Как происходит управление мотором? На основе каких данных ЭБУ определяет эффективность работы двигателя? Да, электрика выхлопной системы была также изменена. Схема работы и выходные значения лямбда-зондов отличаются от привычных. Но ведь и двигатель необычный. Он использует несколько датчиков для определения эффективности коррекции степени сжатия, топливо-воздушной смеси и зажигания для оптимальной производительности двигателя. Таким образом необходимо запастись электрическими схемами и научиться интерпретировать считываемые данные при диагностике. Такая подготовка к эре новых моторов будет иметь решающее значение при ремонте одного из них.

- За Nissan последуют другие производители. Сжатие с переменными параметрами — это Святой Грааль для инженеров, давно стремящихся создавать мощные и эффективные двигатели. Saab пытался разработать двигатель с шарнирной головкой в начале 2000-х годов, и многие другие автопроизводители разрабатывают аналогичные системы, которые скоро начнут выпускаться. Знания, полученные на примере ремонта Nissan, в будущем можно будет применять на других транспортных средствах.

По мере появления опыта эксплуатации и ремонта, а также более подробной и интересной технической информации будем с радостью делиться с вами. Подписывайтесь, сохраняйте в закладки, комментируйте.

Что такое компрессия двигателя?

Compressio («компрессия») переводится с латинского языка как «сжатие». Этим термином обозначается предельный уровень давления воздуха в камере сгорания, создаваемый во время прокрутки стартером в момент достижения поршнем максимально высокой точки. Компрессия – это давление, которое измеряется в завершении такта сжатия. От её уровня зависит техническое состояние мотора и следующие процессы:

- расход масла;

- сгораемость бензинового или дизельного топлива;

- простота запуска.

Чем выше параметр компрессии, тем лучше сжимается рабочая смесь. В результате посторонние газы не попадают в картер мотора. Это увеличивает КПД силового агрегата. Компрессия, соответствующая показателю, установленному автопроизводителем, является гарантией оптимального режима работы ДВС.

О различиях между степенью сжатия и компрессией

Стоит различать понятия «компрессия» и «степень сжатия». Первая измеряется в определённых единицах (паскалях, атмосферах и т.д.), а вторая – нет. Степень сжатия показывает, во сколько раз размер камеры сгорания меньше, чем полный объём цилиндра. Это постоянная величина, которая указывается автопроизводителем в техдокументации.

Получается, что степень сжатия напрямую влияет на компрессию. Но не наоборот! Компрессия изменяется из-за огромного количества рабочих параметров (регулировка фаз газораспределения и др.). На неё влияет и наличие или отсутствие протечек в камере сгорания, которые появляются из-за проблем с цилиндрами и кольцами.

Влияние компрессии на работоспособность силового агрегата

От этого показателя давления зависит запуск двигателя, особенно в зимний период эксплуатации автомобиля.

Компрессия должна обязательно интересовать владельцев машин с дизельной силовой установкой. В моторах, работающих на тяжёлом топливе, на процесс воспламенения горючего напрямую влияет и температура, и давление конца сжатия.

Бензиновые агрегаты лучше приспособлены к изменениям компрессии. Однако следить за ней всё равно необходимо. Главная причина заключается в том, что компрессия влияет на испаряемость горючего

Это очень важно при старте мотора «на холодную»

О сниженной и неравномерной компрессии по цилиндрам

Различные значения компрессии в топливных цилиндрах способствуют появлению вибраций и неприятных дёрганий на холостом ходу и невысоких оборотах. Такой режим работы ДВС негативно сказывается на техническом состоянии коробки передач и подвеске мотора. Более того, водителю и пассажирам становится менее комфортно во время поездки.

Сниженный показатель компрессии является причиной увеличенного давления отработавших газов. В результате повышается токсичность выхлопа, а камера сгорания быстрее загрязняется.

Какая компрессия считается оптимальной для дизельного и бензинового двигателя?

Чтобы определить оптимальное давление конца такта сжатия, необходимо использовать следующую формулу.

Компрессия = специальный коэффициент для ДВС х степень сжатия

Коэффициент указывается для каждого класса силовых установок. Для 4-тактных бензиновых моторов с инжекторной системой питания этот параметр равен 1,2-1,3. Таким образом, для силовых установок со степенью сжатия от 8 до 9 компрессия составляет от 10,4 до 11,7 атм.

С дизельными моторами иная ситуация. Компрессия в двигателе на соляре значительно выше по сравнению с бензиновыми двигателями. Чтобы горючее нагрелось до температуры, необходимой для воспламенения, потребуется давление от 25 до 33 кг/см2. Окончательное значение зависит от температуры на улице и технического состояния мотора.

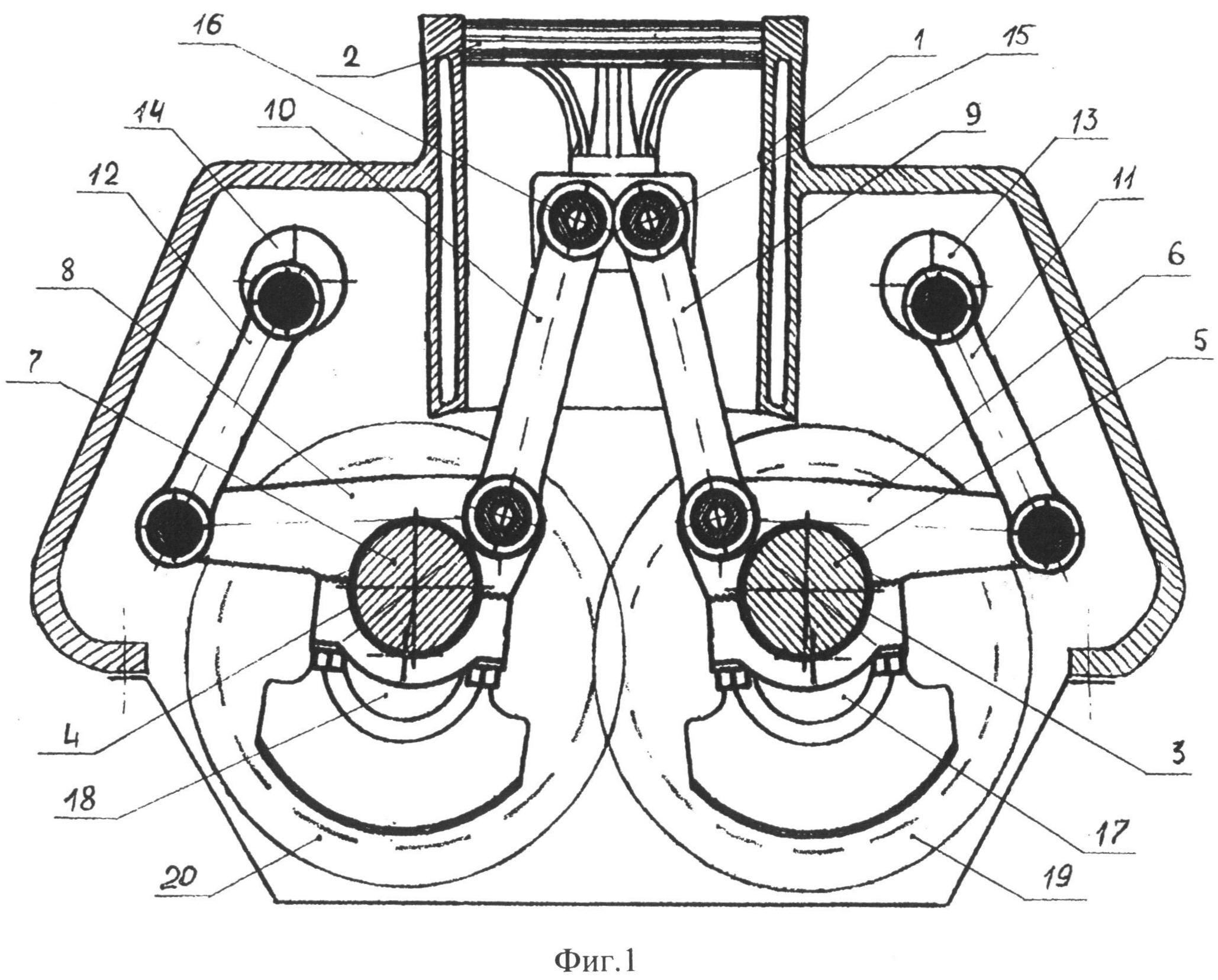

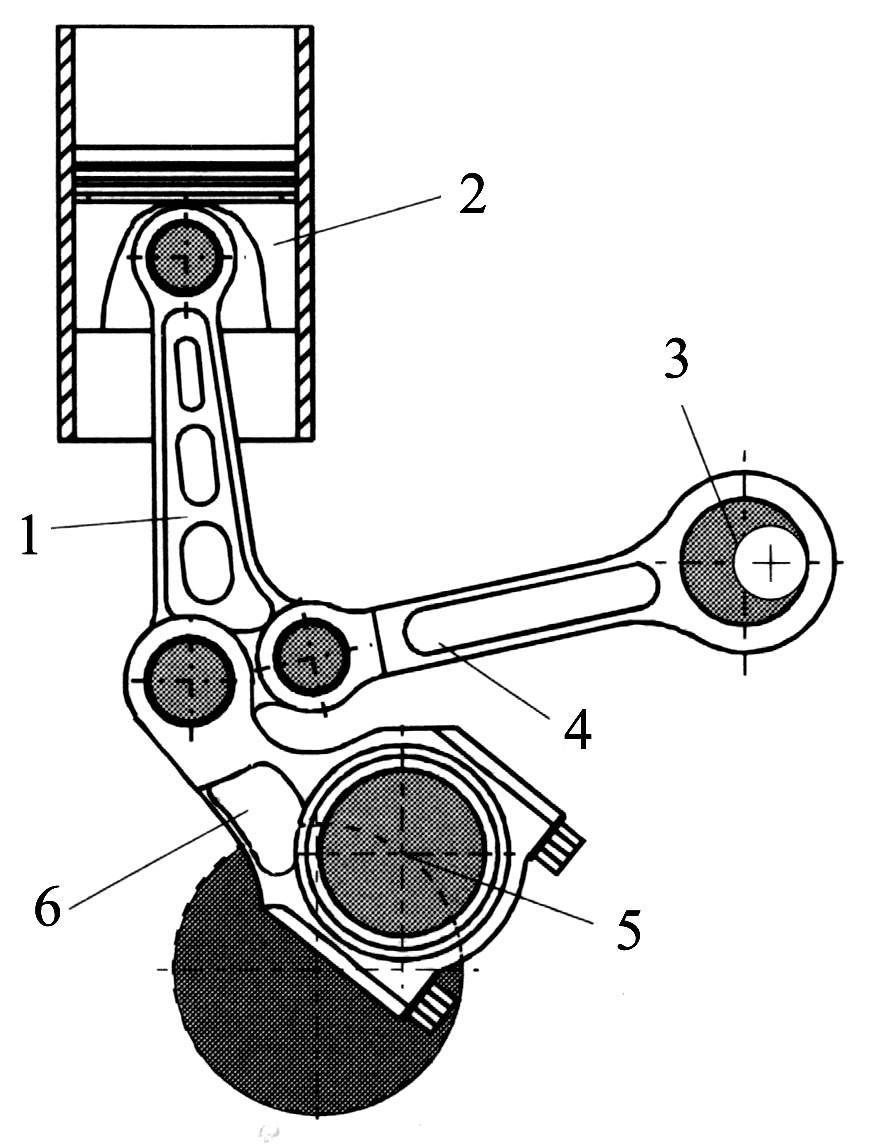

Изменение длины шатуна и радиуса кривошипа

В разное время было предложено большое количество конструкций шатунов с изменяемой длиной. Большая часть из них основывалась на тех же решениях, что применялись для изменения высоты поршней. Тело шатуна изготавливалось телескопическим, его длина изменялась с помощью механических или гидравлических устройств. Таким конструкциям свойственны те же недостатки, что и телескопическим поршням. Более того, надежность конструкции оказывалась еще ниже из-за того, что шатун, в отличие от поршня, подвержен большим изгибающим нагрузкам. В нескольких патентах предлагалось изменять длину шатуна путем размещения эксцентриковых элементов в верхней или нижней головках. Практическая реализация этих способов оказалась настолько сложной, что они так и остались чистыми идеями.

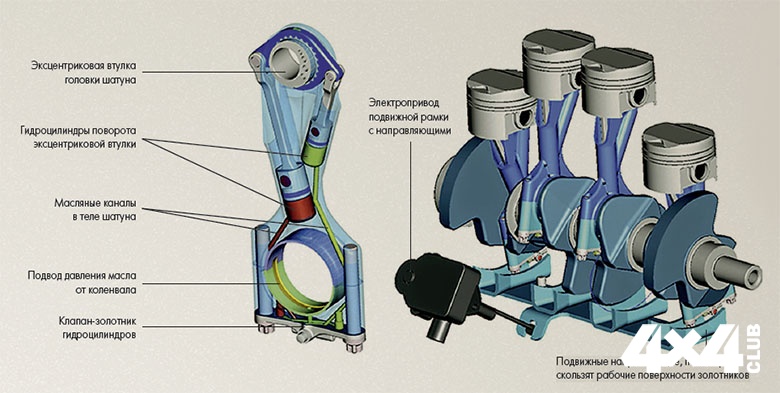

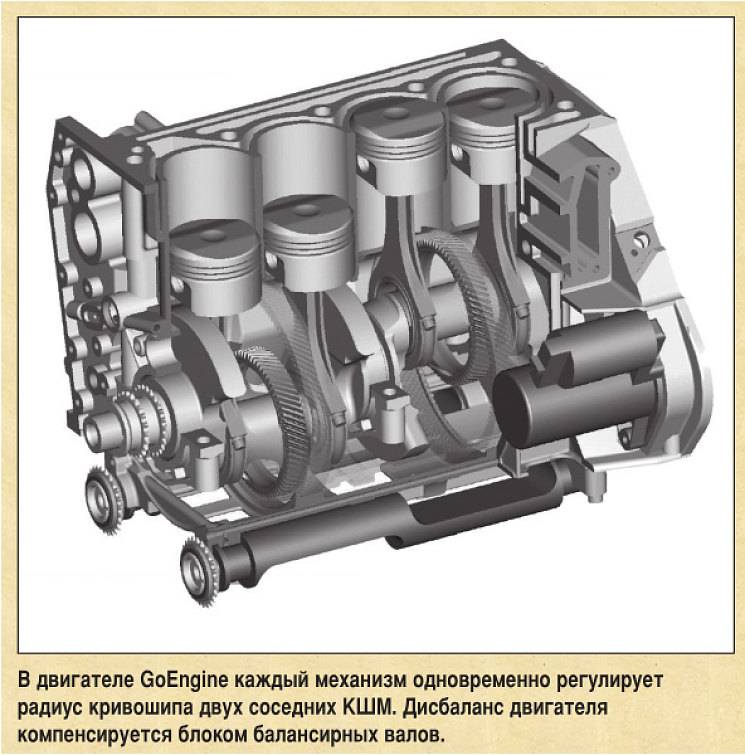

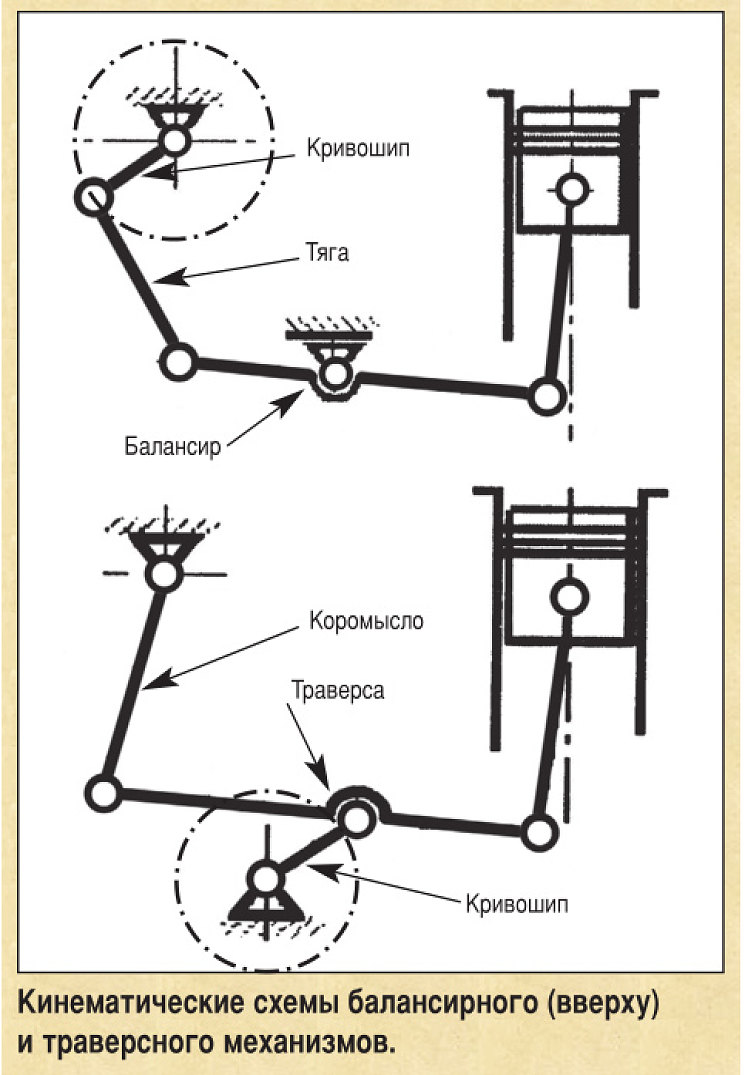

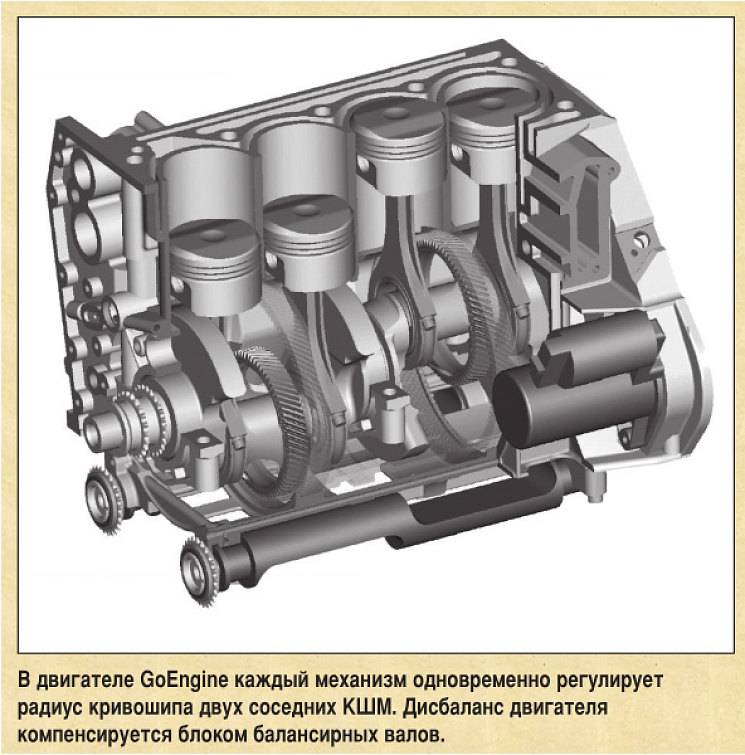

Применение эксцентрикового механизма также рассматривалось в качестве средства для изменения радиуса кривошипа. В этом направлении дальше всех продвинулась голландская инжиниринговая фирма Gomecsys. В предложенной ею конструкции вокруг шатунной шейки размещается подвижная эксцентриковая втулка с зубчатым венцом. Ее угловое положение изменяется за счет поворота ответной зубчатой шестерни большого диаметра с внутренним зацеплением. По такому принципу построены и исследуются 2- и 4-цилиндровый моторы – прототипы GoEngine. Разработанный механизм одновременно обслуживают два цилиндра. Поэтому он подходит только для двигателей с определенной схемой – четным числом цилиндров, из которых два соседние работают синхронно. В других случаях количество зубчатых пар, масса и габариты двигателя возрастают чрезмерно. Одно это уже значительно сужает возможности его практического применения.

Изменение остова двигателя

Один из первых VCR-двигателей, устроенных по этому принципу, был создан в 20-е годы прошлого века талантливым британским инженером и исследователем сэром Гарри Рикардо. Сэр Рикардо разработал свой одноцилиндровый мотор с регулируемой степенью сжатия для изучения свойств моторных топлив и явления детонации. Он же впоследствии ввел в обиход понятие октанового числа топлива. В двигателе Рикардо величина остова изменялась за счет перемещения цилиндра и головки блока относительно неподвижных картера и коленчатого вала. Цилиндр соединялся с картером при помощи гайки с трапецеидальной резьбой – перемещение цилиндра достигалось ее поворотом. Изменение расстояния между коленчатым и распределительным валами компенсировалось промежуточным роликом в цепном приводе распредвала. Аналогичную схему имеют большинство двигателей, входящих в состав исследовательских установок, в том числе и самых современных. Их широко используют для изучения всевозможных физических процессов в ДВС. Забегая вперед, скажем, что и в многоцилиндровом SVC-концепте также использован принцип варьирования остова за счет смещения моноблока, включающего цилиндры и ГБЦ.

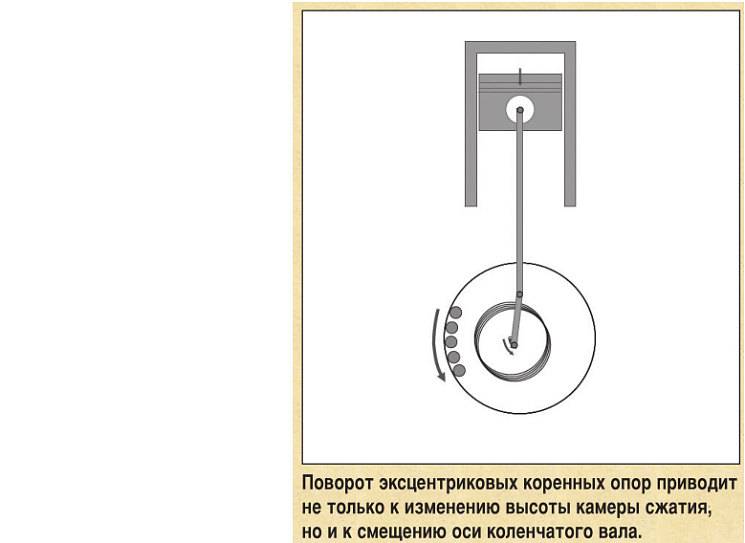

Известно немало схем двигателей, в которых, напротив, коленчатый вал имеет возможность перемещаться относительно цилиндра. В немецком патенте 1968 года описан двигатель Varimax, в котором опоры коленвала вывешены внутри картера на раме. Раму с двух сторон поддерживают вертикальные штанги – с одной стороны неподвижные, с другой – регулируемые. Смещение оси коленчатого вала достигается изменением длины регулируемых штанг. Чаще для перемещения вала предлагается установить его коренные подшипники в эксцентриковые втулки. По такой схеме устроен один из VCR-двигателей, разработанных специалистами известной исследовательской фирмы из Германии FEV Motorentechnik. Втулки имеют зубчатые венцы, в зацепление с которыми входят шестерни, расположенные на едином валу.

Общий недостаток упомянутых конструкций – снижение жесткости остова двигателя, его «станового хребта», за счет неизбежного использования дополнительных соединений между картером, коленвалом и цилиндром. Механизмы, отвечающие за изменение высоты остова, подвергаются большим нагрузкам от газовых и инерционных сил. Конструкции с подвижным коленчатым валом к тому же страдают от недостаточной жесткости опор и серьезных проблем, связанных с совмещением оси «колена» с осью первичного вала КПП. Таким образом, то, что не является критичным для стационарных лабораторных установок, представляет немалые проблемы на пути создания надежных изделий для транспортных машин.

Вычисляем степень сжатия двс по компрессии

Предположим, что поршень имеет вогнутое днище, объем полости в днище равен 6 см3 и что оставшийся объем над поршнем, когда он находится в ВМТ, до торцевой поверхности головки равен 1,5 см3.

Кроме того объем, равный толщине прокладки, равен 3,5 см3.

Сумма всех этих объемов, которые не входят в объем полости в головке равна 11 см3.

Для получения нужной нам степени сжатия 10/1 мы должны иметь объем полости в головке (27,7 – 11) = 16,7 см3. Чтобы определить, сколько металла нужно снять с торцевой поверхности головки, поместите ее на горизонтальную поверхность, или точнее поместите головку таким образом, чтобы торцевая ее поверхность была горизонтальной. После того как вы это сделаете, заполните камеру количеством жидкости, равным требующемуся окончательному объему. В этом примере этот объем равен 16,7 см3.

Одним из важнейших факторов, определяющих работу ДВС (двигателя внутреннего сгорания), являются степень сжатия и компрессия. От их размера зависит, насколько эффективно работает мотор, и каков у него износ. Попробуем разобраться, что такое компрессия, в чём её измеряют, чем от неё отличается степень сжатия – и как можно изменить эти параметры.

Конструкции двигателей

Первый двигатель видеомагнитофона был построен и испытан Гарри Рикардо в 1920-е гг. Эта работа привела к тому, что он разработал октановое число система, которая все еще используется сегодня. Многие компании проводят собственные исследования двигателей видеомагнитофонов, в том числе Saab, Nissan, Вольво, PSA /Пежо-Citroën и Renault. Infiniti QX50 2019 доступен с серийной версией двигателя с регулируемым сжатием с турбонаддувом.

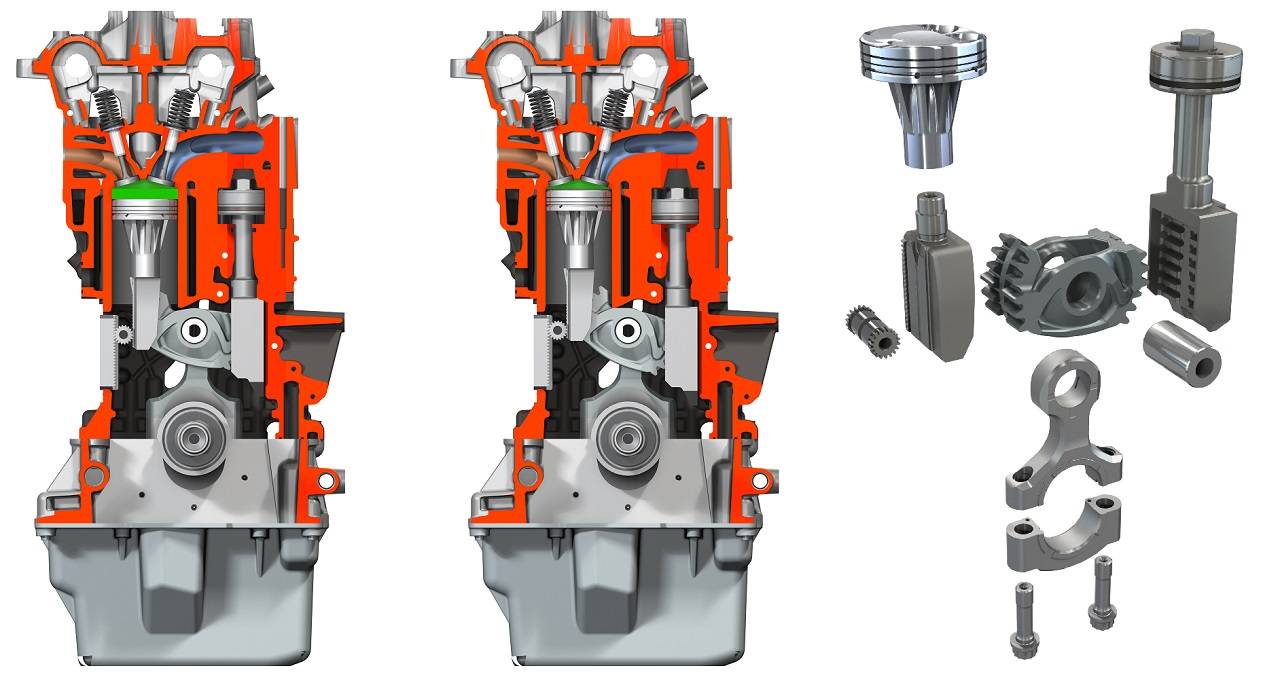

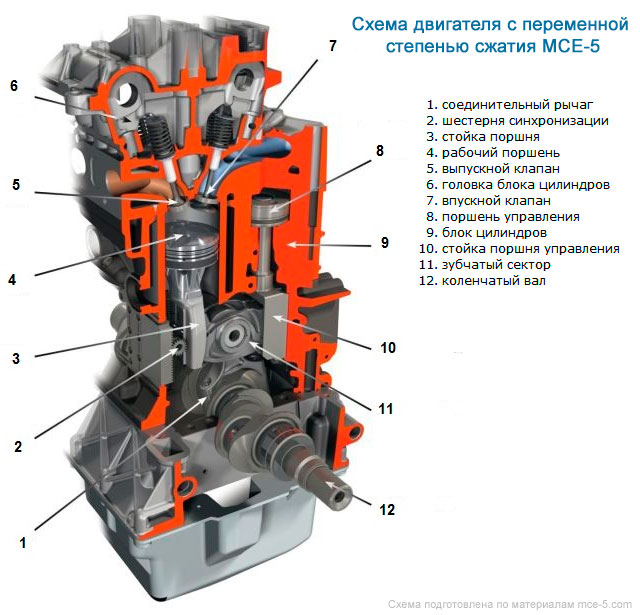

Peugeot MCE-5

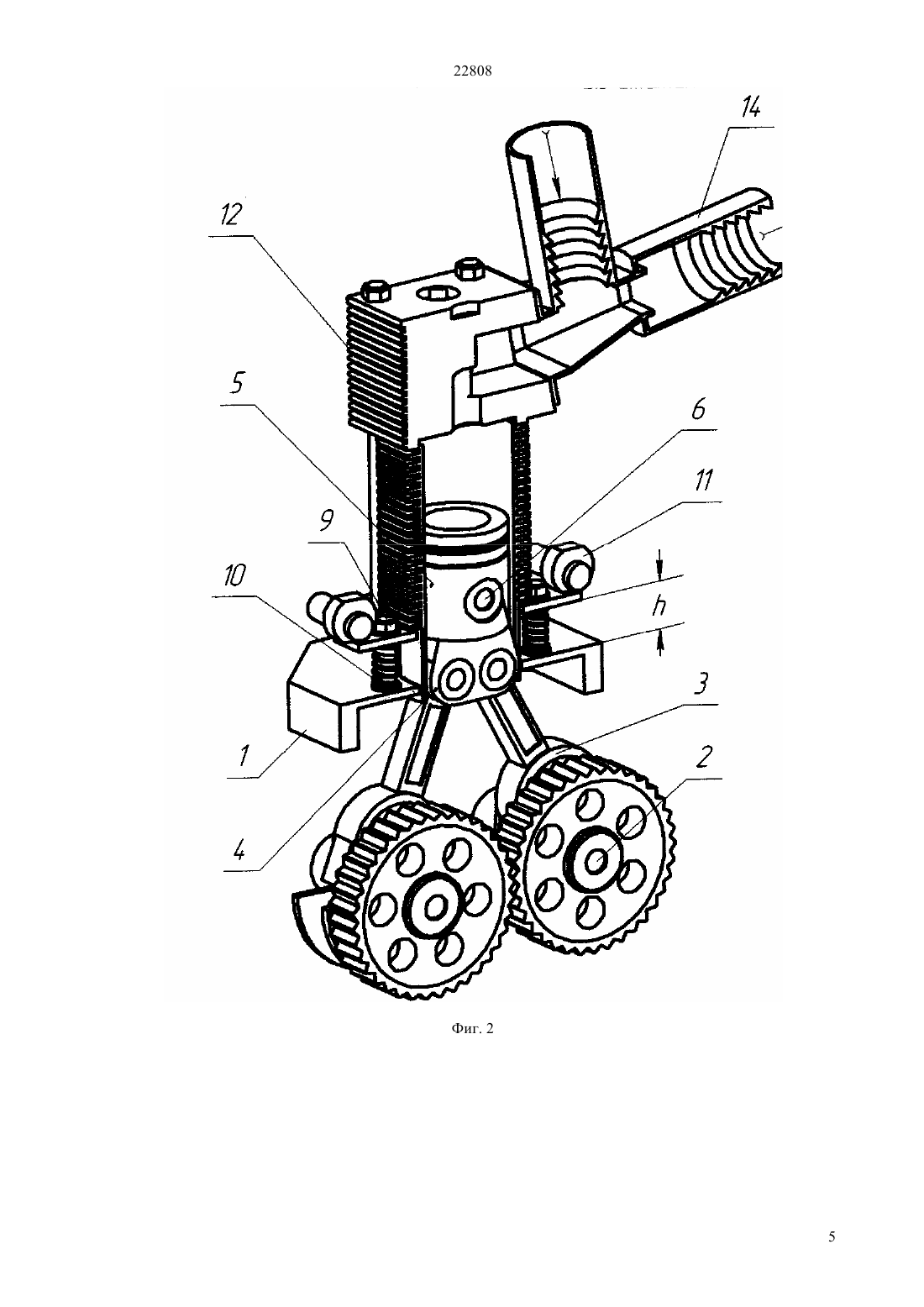

Принцип МСЭ-5 («Многоцикловый двигатель – 5 параметров»), двигатель с переменной степенью сжатия производства Пежо.

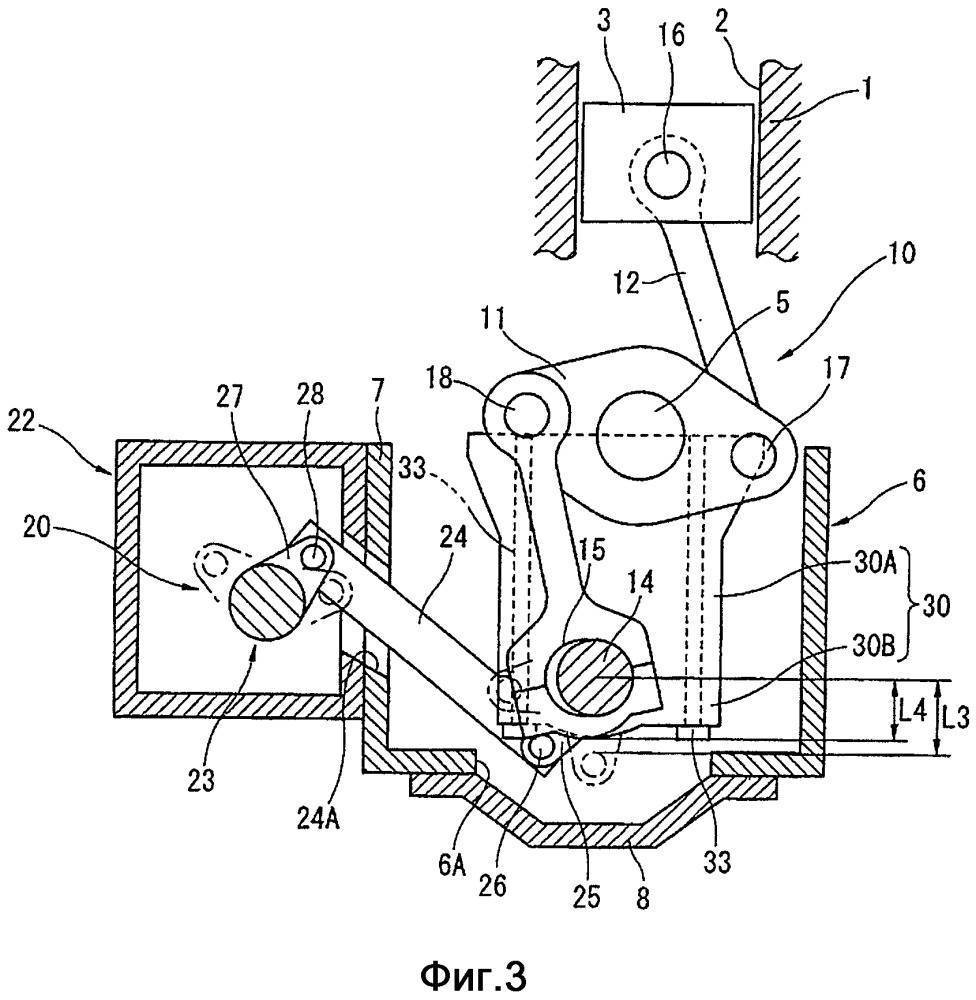

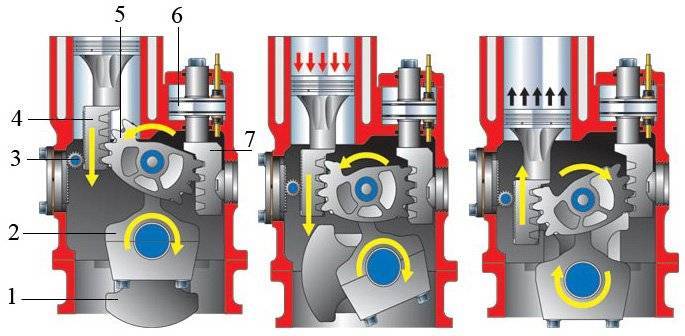

Конструкция Peugeot основана на изменении эффективной длины шатунов, соединяющих поршень с кривошипом. Чем короче шатун, тем ниже степень сжатия и наоборот. В левой части диаграммы показан обычный поршень двигателя внутреннего сгорания. Справа гидроцилиндр с поршнем двустороннего действия. Это действует через систему стержень-кривошип с зубчатым колесом, движение которого регулирует эффективную длину шатуна и, следовательно, степень сжатия в левом цилиндре.

Saab SVC

Автомобиль SAAB возродили интерес к сжатию переменных, когда они представили SVC двигатель для мира на автосалоне в Женеве в 2000 году. Компания SAAB принимала участие в работе с «Офисом передовых автомобильных технологий» над созданием современного бензин Двигатель видеомагнитофона, который показал эффективность, сопоставимую с эффективностью Дизель. В SAAB SVC был передовым и работоспособным дополнением к миру двигателей видеомагнитофона, но он так и не был запущен в производство из-за банкротства компании.

Дизайн, реализация двигателя видеомагнитофона Ларсена, состояла из моноблочной головки, в которой находилась вся шестерня клапана, и узла коленчатый вал / картер. Эти части были соединены шарниром, который допускал 4 степени перемещения, контролируемые гидравлическим приводом. Этот механизм позволяет изменять расстояние между центральной линией коленчатого вала и головкой цилиндра. В отличие от конструкции Peugeot, эффективная длина шатуна является фиксированной. Для достижения необходимого времени отклика и высокого давления наддува был выбран компрессор, а не турбонагнетатель.

Чтобы изменить Vc, SVC “опускает” крышка цилиндра ближе к коленчатый вал. Это достигается путем замены типичного цельного блока цилиндров двигателя на состоящий из двух частей, с коленчатым валом в нижнем блоке и цилиндрами в верхней части. Два блока навесной вместе на одной стороне (представьте книгу, лежащую на столе, с передней обложкой, расположенной на дюйм или около того над титульным листом). Поворачивая верхний блок вокруг точки петли, Vc (представьте, что воздух между передней обложкой книги и титульным листом) можно изменить. На практике SVC регулирует верхний блок в небольшом диапазоне движений, используя гидравлический привод.

Технология видеомагнитофонов Gomecsys (состояние 2012 г.)

Коленчатый вал Gomecsys Gen4 VCR для 4-рядного двигателя

Gomecsys – это голландская инженерная компания, которая разработала собственную технологию переменной степени сжатия. За последние 5 лет были внесены существенные улучшения, и в настоящее время компания использует двигатели видеомагнитофонов 4-го поколения, работающие на стенде. Одно из больших преимуществ системы – простота. Полная система видеомагнитофона встроена в коленчатый вал, и каждый 4-тактный двигатель можно модернизировать, заменив обычный коленчатый вал на коленчатый вал Gomecsys VCR. Дополнительные технологии экономии топлива, включенные в систему, увеличивают общее сокращение выбросов CO2 до 18%, и это без уменьшения размеров.[нужна цитата]

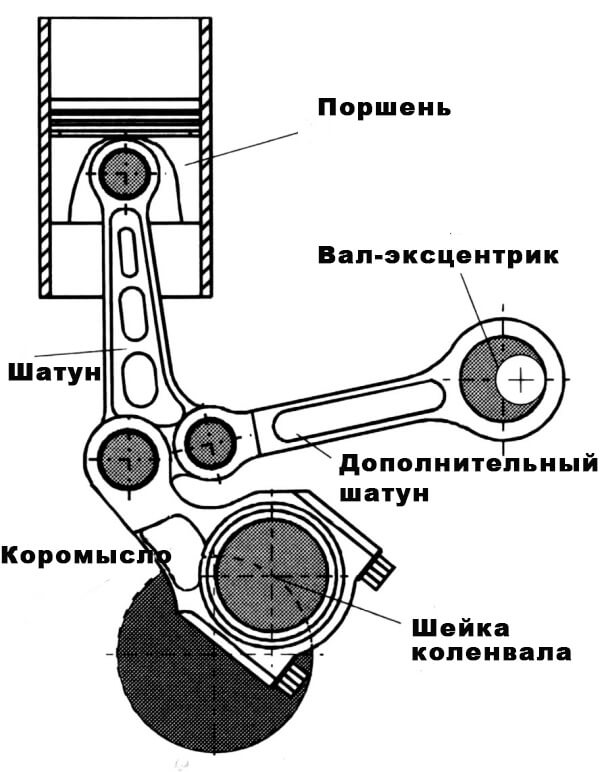

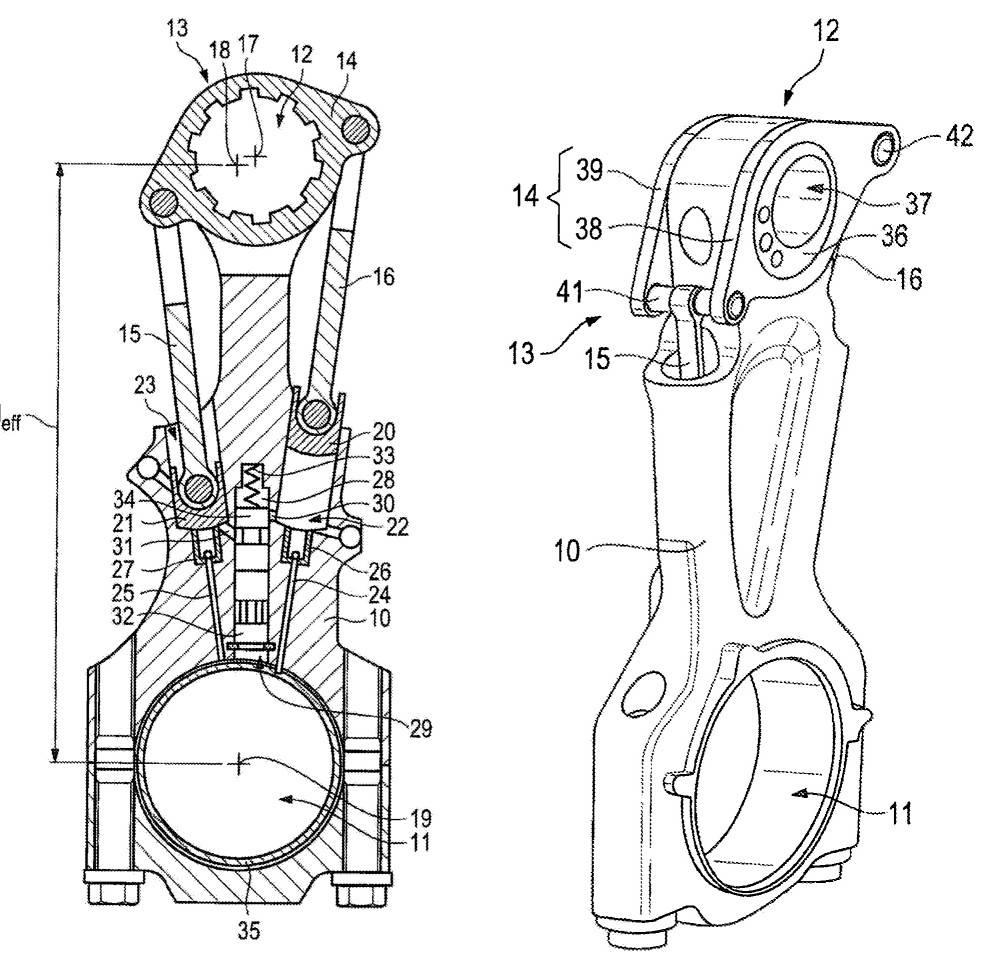

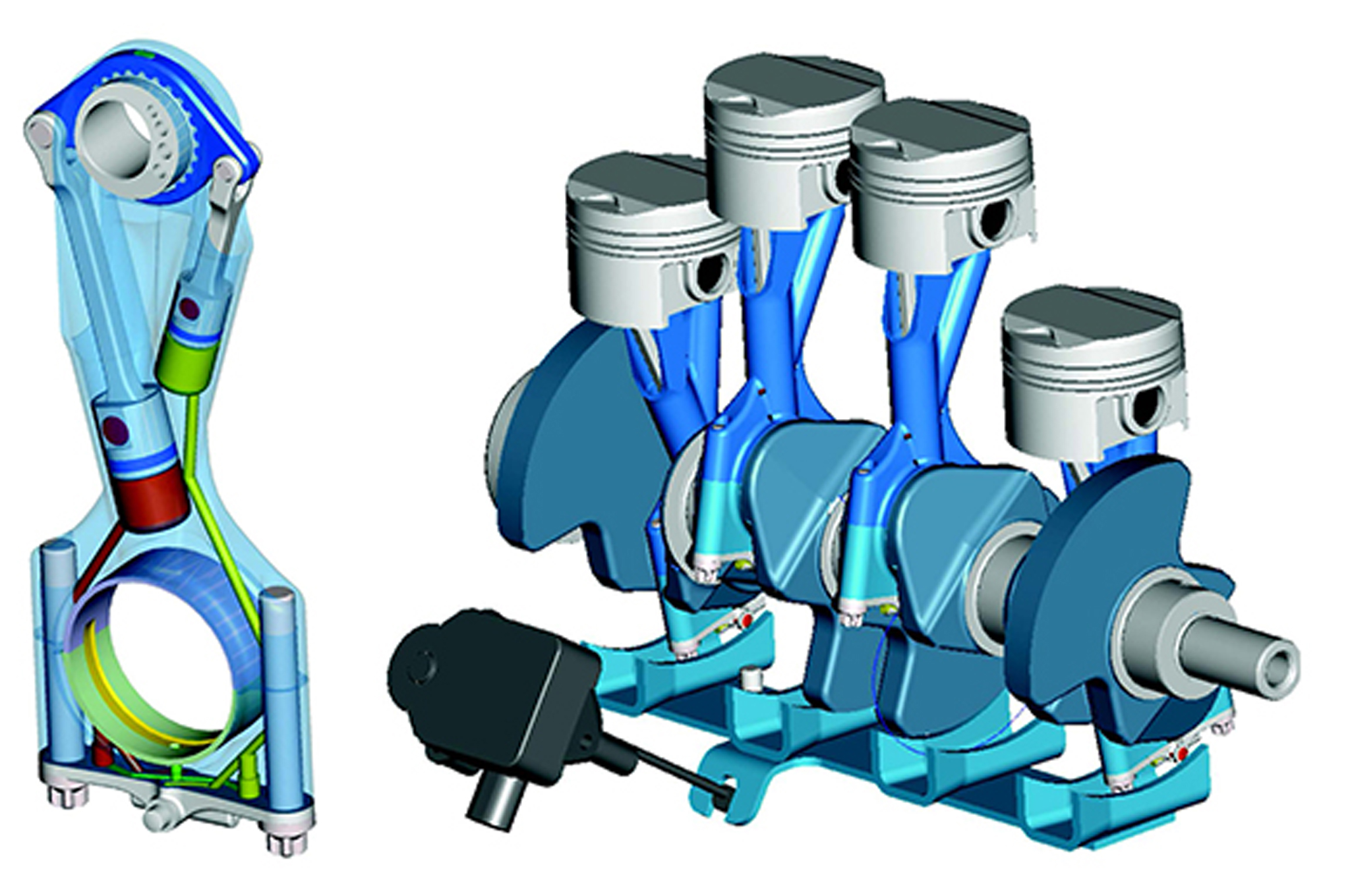

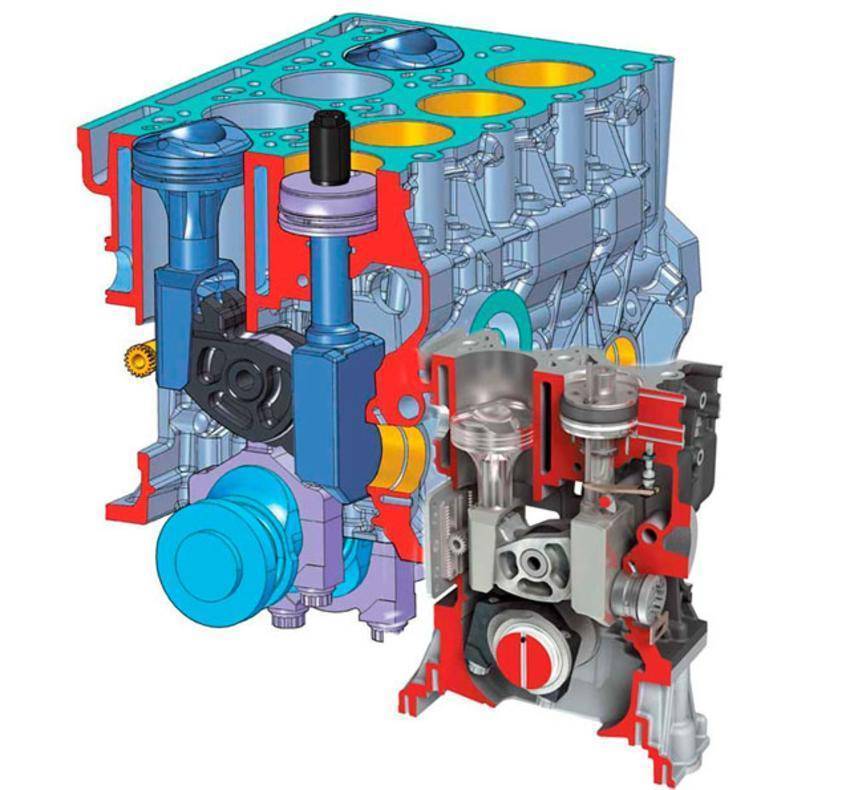

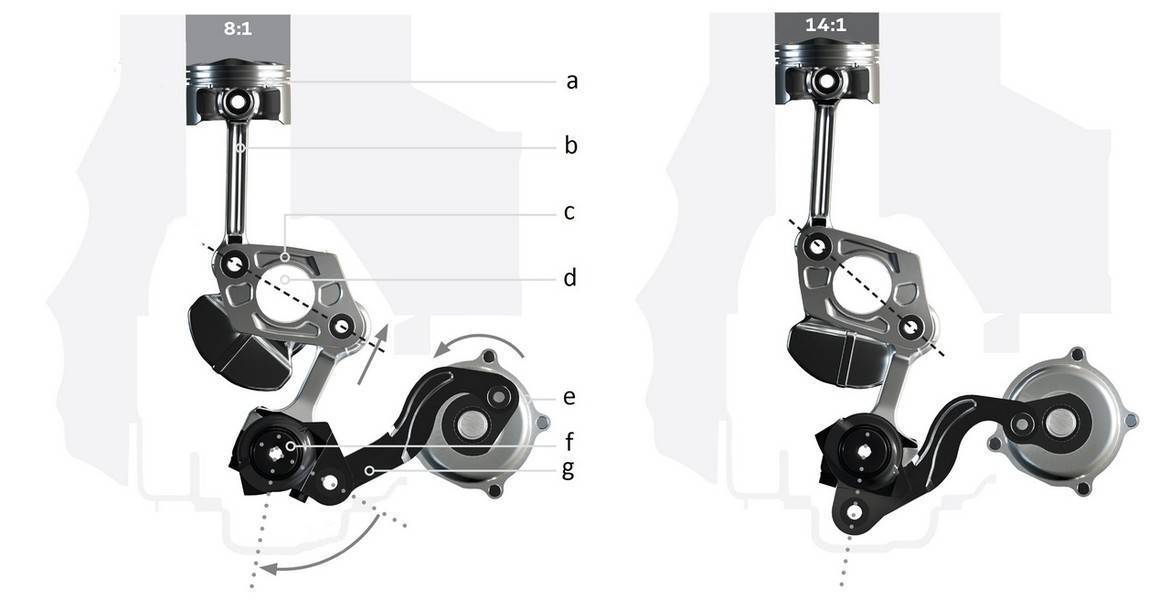

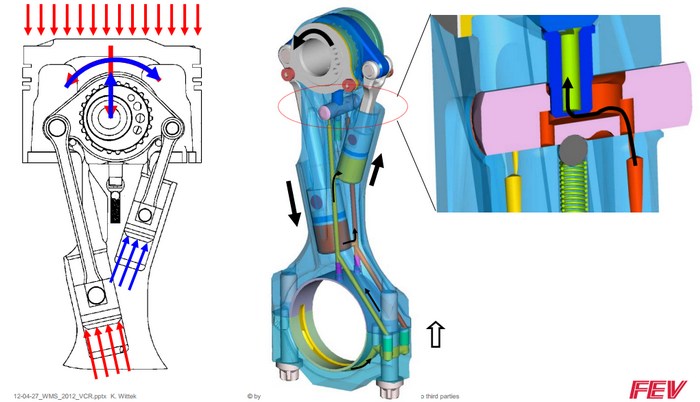

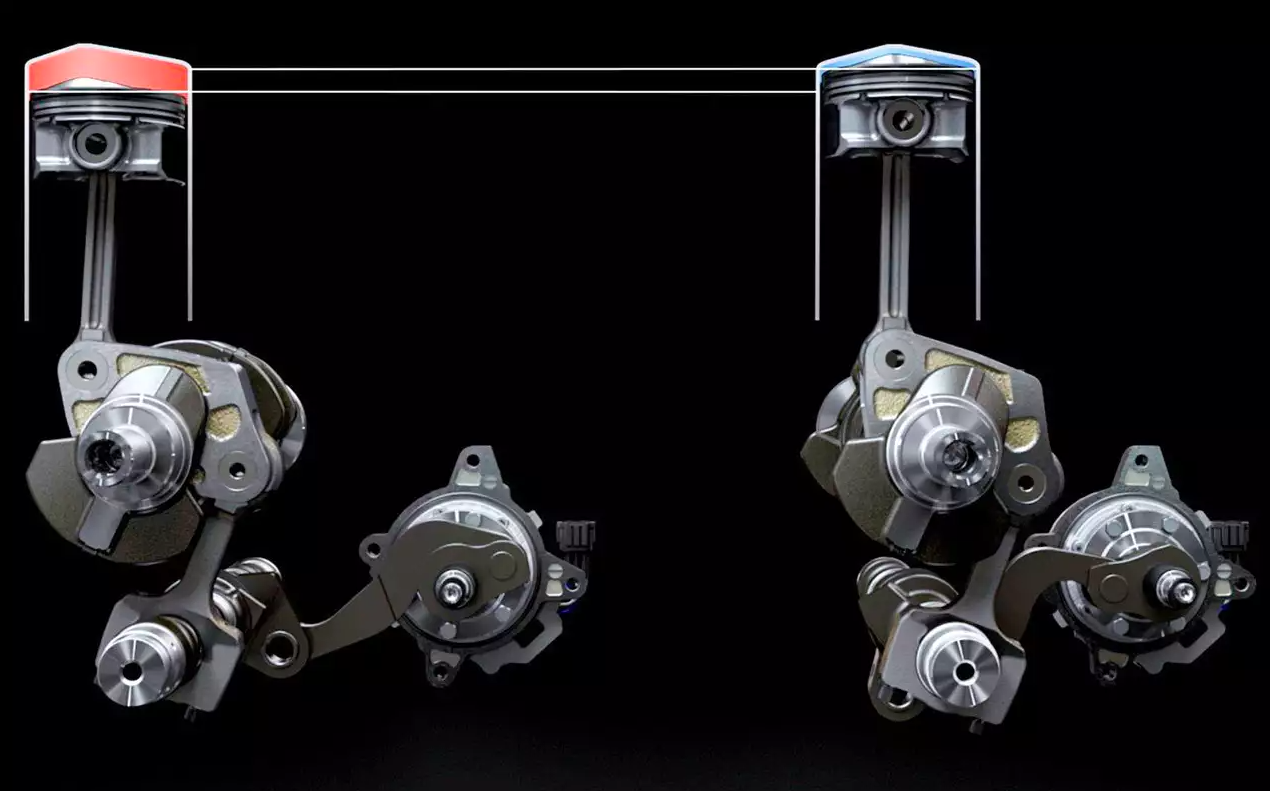

Infiniti VC-Turbo

Infiniti VC-Turbo – это рядный четырехцилиндровый двигатель с турбонаддувом, в котором используется механическое соединение для изменения степени сжатия. Привод приводится в действие электрическим шаговым двигателем, который вращает нижний распределительный вал. Распределительный вал перемещает тягу, которая прикрепляется к рычагу с тремя отверстиями и вращает его. Центральное отверстие содержит коленчатый вал, а последнее отверстие прикрепляется к шатуну. Перемещение тяги вверх опускает шатун, увеличивая степень сжатия. здесь, из-за противоположного направления силы, действующей на нижний распределительный вал и со стороны шатуна, это уменьшает вибрацию. Таким образом, промежуточный вал уменьшается, а масса нижнего распределительного вала и штока распределительного вала электродвигателя добавляет массу в двигатель.

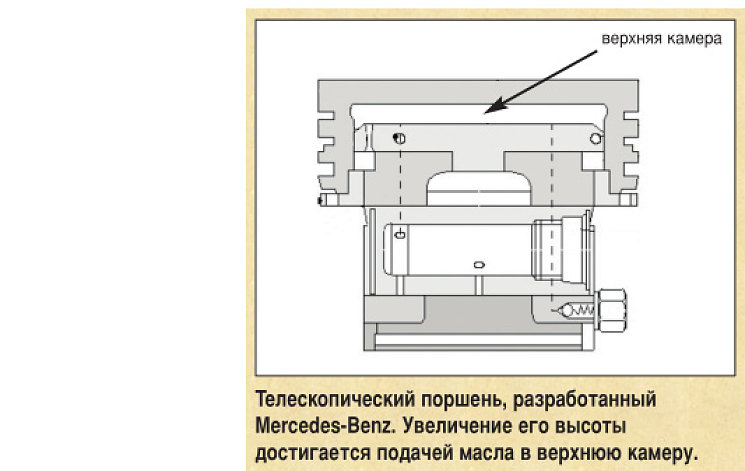

Изменение объема камеры сжатия

Альтернативные способы изменения объема камеры сжатия главным образом сводятся к устройству разделенной камеры, состоящей из двух сообщающихся частей – основной и дополнительной. Объем дополнительной камеры варьируется перемещением ее свода, которое осуществляется гидравлическими, механическими или электрическими устройствами. При этом изменяется суммарный объем камеры сгорания и соответственно степень сжатия.

Одной из первых подобную систему освоила французская фирма Hispano-Suiza. В авиационном дизельном двигателе V8 модели HS-103 применяли вихревую камеру переменного объема, подвижный свод которой перемещался под действием гидравлики. Похожее устройство регулирования степени сжатия в искровом двигателе было запатентовано концерном Ford. Отличие состояло в том, что в этой конструкции подвижная часть дополнительной камеры перемещалась при помощи профилированного кулачка. Наконец, по этому же принципу варьировалась степень сжатия в концепт-двигателе ALVAR, авторство которого принадлежит концерну Volvo. Здесь сводами дополнительных камер сжатия служили днища небольших вторичных поршней, которые приводились в действие от вала, расположенного в ГБЦ.

Способ разделения камеры сжатия привлекателен тем, что необходимые изменения ограничиваются только конструкцией головки. С другой стороны, ГБЦ (особенно современного многоклапанного двигателя) и без того достаточно плотно «упакована». Так что размещение в ней дополнительного элемента представляет большую проблему. Наличие «аппендикса» в камере сгорания неизбежно нарушает процесс смесеобразования и сгорания, что приводит к ухудшению экологических характеристик мотора. Наконец, регулирующий механизм работает в зоне максимальных тепловых и механических нагрузок, что не может не сказаться на его надежности.

На этом этапе можно сделать некоторые промежуточные выводы. Они, к сожалению, не очень утешительны. Для двигателей с традиционным КШМ были предложены и в различной степени опробованы всевозможные варианты регулирования степени сжатия. Большинство из них позволяло решить поставленную задачу по изменению в, но ни один не оказался безусловно предпочтительным и пригодным для широкого применения на серийных моторах из-за трудностей в изготовлении или обеспечении приемлемой работоспособности. Это побудило инжене-ров-двигателистов вспомнить о других типах механизмов, преобразующих поступательное движение во вращение.